|

Volgend verslag over F3L model SaBuRES-V1 start in 2017 waarna het 5 jaar heeft stilgelegen vanwege een ander projectje, een verhuizing en opknapwerk van het huis. Eind 2022 weer de draad opgepakt met de SaBuRES.

F3RES (inmiddels F3L) is anno 2017 een tamelijk nieuwe (wedstrijd)tak in de modelvliegsport. Een interessante nieuwe tak om wat mee te gaan doen. Maar Buitendijk zou Buitendijk niet zijn als hij niet wat aan te merken zou hebben. Ook nu weer.

Wat dan?

1) De aangeboden modellen voldoen niet aan mijn eisen; 2) Het wedstrijdreglement is voor verbetering vatbaar.

Ik heb voor beiden een beter idee.

Nieuwsgierigheid gewekt? Dan kun je hier verder lezen!

Inleiding

SaBuRES Versie 1 Meteen maar versie 1 achter SaBuRES geplakt omdat ik nu al weet dat er meer versies gaan komen. Niet omdat ik van plan ben om modellen te gaan crashen, maar omdat het bouwen van en het vliegen met dit type modelzweefvliegtuig precies in mijn straatje past en er vast en zeker meer versies volgen.

Wat is een F3L-zwever? Kort door de bocht: 2 meter houtbouw zwever met alleen Rudder, Elevator en Spoiler. Het model moet aan een paar eisen voldoen om in te kunnen zetten tijdens de F3L-wedstrijden. Het wedstrijdvliegen in het algemeen heeft niet echt meer mijn belangstelling en dat wordt er niet beter op met het F3L-wedstrijdreglement. Maar dat neemt dus niet weg dat ik het wel leuk vind om dit soort modellen te gaan bouwen en vliegen. En als ik dat dan doe hanteer ik wel het officiële reglement. Wie weet in de toekomst.

Wat deugt er niet aan het wedstrijdreglement? Gedoe met werktijd, vliegtijd, juryleden, stopwatches en rennende deelnemers. Kritiek hebben = met een beter voorstel komen! OK, dat heb ik verderop. Eerst:

Dit was het officiële F3RES-reglement vanaf 15 maart 2015: Klik Dit was het officiële F3RES-reglement vanaf 1 januari 2017: Klik Dit was het officiële F3L-reglement vanaf medio 2021: klik Dit is het officiële F3L-reglement vanaf januari 2022: Klik

Belangrijke verschillen tussen versie 2015 en versie 2017: 1) Met uitzondering van punt 2.1.f (overgangsperiode) worden vanaf 1 januari 2017 in onze omringende landen (en verder) volgens dit reglement wedstrijden gevlogen. Punt 2.1.f zegt dat het houten deel van de romp voor maximaal 1/3e deel versterkt mag zijn van een CFK/GFK/Kevlar weefsel. Beetje ver gezocht naar mijn mening en veroorzaakte een wijziging in het ontwerp van de SaBuRES-V1. De uitleg erbij: Het was nooit de bedoeling dat deelnemers de rompen van hun RES-zwevers zouden voorzien van CFK/GFK/Kevlar doek behalve bij reparaties. Daarom is het uit het oorspronkelijke reglement gelaten. Toen velen de romp nieuw al versterkten met doek is het reglement gewijzigd met een overgangsperiode van 1 jaar zodat je dus 1 jaar de tijd hebt om òf je model te crashen òf het weefsel er af te schuren.

2) De hoofdligger, voorlijst en vleugelverbinder mochten bestaan uit hout of uit een CFK/GFK/Kevlar profiel (rond). Dat is in het nieuwe reglement vanaf 2017 losgelaten. Deze onderdelen mogen van hout zijn of van CKF/GFK/Kevlar. Er staat niet meer bij dat dit een een profiel moet zijn. Dat is een wijziging die mij goed uitkomt.

Belangrijke verschillen tussen versie 2017 en versie 2021: 1) Punt 1c) Maximale fly-off groepgrootte die in 2017 was gesteld op 8 deelnemers is losgelaten. Wat in beide reglementen is blijven staan is dat de fly-off groepgroote overeen dient te komen met de grootte zoals toegepast in de voorronden.

2) Punt 1d) Maximaal in te zetten modellen per wedstrijd in 2017 twee en in 2021 drie.

3) Punt 4e/f) In 2017 wordt de wedstrijd afgelast bij wind met meer dan 6 m/s. In 2021 bij 8 m/s.

4) Punt 8.1a) In 2017 stopt de vliegtijd zodra het model stil ligt. In 2021 stopt de vliegtijd als het model de grond raakt.

5) Punt 8.1b) In 2017 moest de groep (niet het totaal aantal deelnemers) bestaan uit minimaal 4 en maximaal 8 deelnemers. In 2021 is dat losgelaten.

6) Punt 9 Klassering. In 2017 een ingewikkeld bonussysteem en een voorbehoud dat de fly-off niet gevlogen kan worden en hoe daar dan mee om te gaan. In 2021 vereenvoudigd tot fly-off en wat dit voor de overige deelnemers betekent in de waardering. Er dient nu dus altijd een fly-off gevlogen te worden.

Samengevat: Er wijzigt niets voor de constructie van mijn SaBuRES die gebaseerd is op het reglement van 2017 en dus overeenkomt met het reglement van 2021.

Verschillen tussen versie 2021 en versie 2022: Heb ik niet kunnen ontdekken, anders dan dat de regels beter beschreven zijn.

Maar goed, ik zou met een beter voorstel voor het F3RES reglement komen. Alstublieft: Klik De oplettende lezer ziet invloeden van het SpiritCup-reglement. Dat klopt!

Belangrijke verschillen tussen het officiële 2021 reglement en mijn voorstel voor een alternatief reglement: 1) Tegelijk starten. De laatste die landt heeft gewonnen, met een maximum vliegtijd van 10 minuten. 2) Alleen de wedstrijdleider bedient een stopwatch. 3) Er is 1 landingscirkel met een diameter van 5 meter per deelnemer. Buiten deze cirkel landen = 0 punten voor de vlucht. Verder per meter bonuspunten.

Voor zover het reglement. Verder met het model.

Geen bouwdoos uitgekozen? Bouwdozen genoeg. Begon ooit allemaal in 2008 met de Miles van Philip Kolb.

De markt is vanaf 2014 geëxplodeerd met F3RES bouwdozen. Rond 2017 allemaal verkrijgbaar rond 150,- tot 170,- Euro (Doe daar anno 2023 maar 100,- Euro per bouwdoos bij). Daar zitten prima modellen tussen. Ze voldoen echter in geen van alle gevallen aan mijn eisen.

De rompen bestaan allemaal uit een vierkante doosconstructie. Dat kan echt wel mooier.

De vleugels bestaan zo goed als allemaal uit 3 delen waarvan het middendeel vlak is. Ik heb verschillende modellen gehad met een vlak middendeel, maar vond een knik (V-stelling) in het midden prettiger cirkelen.

Wat je verder nog ziet is dat de verhouding neuslengte / staartboomlengte uit proportie is om maar vooral geen lood voor in de neus te hoeven toevoegen. Maar ook modellen met enorme eendelige remkleppen die de lucht flink verstoren voor het hoogteroer, maar ingeklapt ook de aerodynamica van de vleugel niet ten goede komen.

Wat je in de beginperiode van F3L nog zag is dat het kielvlak met richtingroer doorliep tot onder de romp. Leuk en vooral nuttig voor F3K (handlaunch met slingerworp), maar voor F3L dus alleen maar onhandig en schadegevoelig. Zou het beter cirkelen? Geloof ik niks van. Ziet het er beter uit? Nou, ook niet echt.

En als laatste: Er is een trend gaande dat het stabilo vóór het kielvlak met richtingroer geplaatst wordt. Ook afkomstig van F3K, omdat je na de discus-slinger het model snel recht in een stijgende lijn wil krijgen. Dat begon rond 1999 en daar heb ik me met drie SaBu F3K modellen 4 jaar vrij intensief mee bezig gehouden. In andere zweefklassen heeft het verschuiven van het stabilo zijn intrede gedaan rond 2009 met de Supra van Mark Drela.

De gedachte is dat het model eenvoudig kantelt om de dwarsas (de as waar het model om kantelt door het bedienen van het hoogteroer) en minder eenvoudig om de topas (de as waar het model om draait door het bedienen van het richtingroer). Samengevat: De vleugel om de topas roteren gaat moeilijker dan om de dwarsas. Om stabiel te kunnen vliegen en om te voorkomen dat grote uitslagen nodig zijn (= weerstand) zet men dus het kielvlak met richtingroer verder bij de vleugel vandaan dan het stabilo. Zie het als kracht x arm = moment. Allemaal aardig bedacht, maar ik vind het niet mooi.

Even een zijsprongetje: Er zijn 2 typen Maxa F3J modellen. Ik heb het type 2011. Dat is de Maxa 4m LT (Long Tail). Er is ook een nieuwer type 2014, de Maxa Pro. Kijk naar de verschillen. Bij de Pro is het stabilo vóór het kielvlak geplaatst. Ik zie daar geen winst in. Ter info: Ik heb de romp van de SaBuRes gebaseerd op de romp van de Maxa. Met name het zij-aanzicht, maar ook de vleugel-pylon.

Weer verder: Prima dat het model met een langere staartboom voor het kielvlak en richtingroer stabieler vliegt en minder slipt (slippen is pas echt weerstand genereren), maar dat geldt voor mij dan ook voor de dwarsas / het stabilo. Minder corrigeren met het hoogteroer is ook winst. En het vliegt erg prettig. Dat ervaar ik met de Stormax. Dat is een Maxa "Long Tail" romp bedoelt voor een 4 meter vleugel, maar dan met een relatief klein Stork 1 vleugeltje van 3,4 meter.

Door een minder lange staartboom voor het stabilo te gebruiken is minder gewicht in de neus nodig t.b.v. het zwaartepunt. Of een minder lange neus is nodig. Ik heb wel eens gevarieerd met de positie van een stabilo en vond de winst (reductie van ballast in de neus) minimaal.

Zelf een F3L model ontwerpen dus. Kan ik ook weer mijn wertuigbouwkundige ei kwijt. Nu niet van toepassing, maar de keren dat ik mijn modellen zelf ontworpen had won ik er wedstrijden mee. Maar het belangrijkste voor mij is de lol die ik er aan beleef. Kost overigens een veelvoud van een bouwdoos. Wat tijd en geld betreft. Alleen de bouwplank kostte me al zo'n 50,- Euro. Zo! Wat is dat dan voor een bouwplank hoor ik je afvragen? Lees verder en je komt hem tegen!

Ontwerp

Het ontwerp bestaat voor mij uit 3 delen. De vleugel, de romp en de staart.

Na misschien wel 150 uur, tussen november 2016 en februari 2017, was het ontwerp klaar. Vrij veel tijd is gaan zitten in het freesklaar ontwerpen van veel onderdelen. En in het ontwerp van de bouwplank, want dat is ook een ding op zich.

Klik op de afbeelding voor een groter pdf formaat.

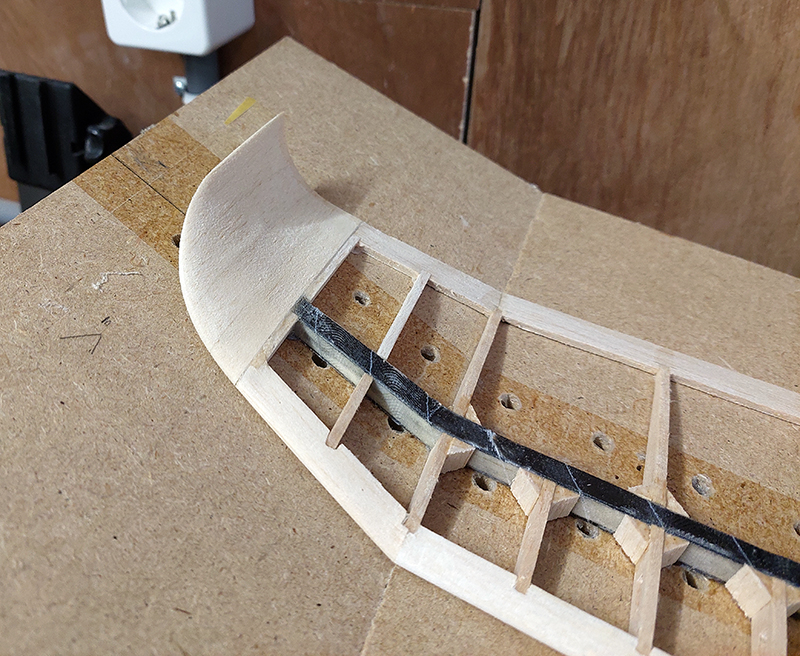

Vleugel De vleugel is ééndelig. Moet met 2 meter net kunnen. Met een 5-voudige knik (oneven) dus V-stelling in het midden van de vleugel. De hoofdligger bestaat uit één geheel en is opgebouwd uit koolstrengen en vulbalsa. Daar omheen glasweefselband. De hoofdigger wordt in een soort bekisting op de bouwplank opgebouwd. Dat zegt je nu misschien nog niks, maar straks gaat er een wereld voor je open. Deze bouwmethode heb ik al eens eerder toegepast bij deze HLG.

In plaats van balsa indekking (D-box) heb ik een extra set ribben toegvoegd tussen de voorlijst en de hoofdligger. Dat heb ik afgekeken. Hopelijk leidt dat niet tot spijt. Wat ik ook heb afgekeken, maar dan van mezelf (Raket), zijn de driehoekjes waarmee de ribben aan de hoofdligger worden vastgezet. Weegt weinig en levert veel sterkte op.

De AG serie van Mark Drela wordt weer gebruikt voor het vleugelprofiel. Ook afgekeken. Het profiel verloopt van AG35 bij de romp naar AG38 bij de tippen.

En dat verloop freesklaar ontwerpen valt niet mee. Het betekent in ieder geval dat elke rib individueel uitgewerkt moet worden. Dat is voor mij nieuw. Tot nu toe maakte ik de ribben op deze manier. Je neemt de grootste en de kleinste en de rest "ontstaat".

Nu dus elke rib apart. Hoe gaat dat zonder speciale wing-design-software? Korte uitleg: Op deze site: http://airfoiltools.com/plotter/index kun je profielen downloaden. Er zit ook een knopje: CSV file of coordinates. Door het bestand te openen in bijvoorbeeld Excel krijg je in één cel de x en y coördinaten gescheiden door een komma. Dat heb ik in dit geval voor AG35, AG36, AG37 en AG38 gedaan.

In Excel dan via "gegevens" - "tekst naar kolommen" twee aparte kolommen maken voor de x en voor y coördinaten. Je kunt via de site al kiezen voor de juiste koorde in mm, maar dat kan ook in Excel. Standaard exporteert het programma naar 100 mm.

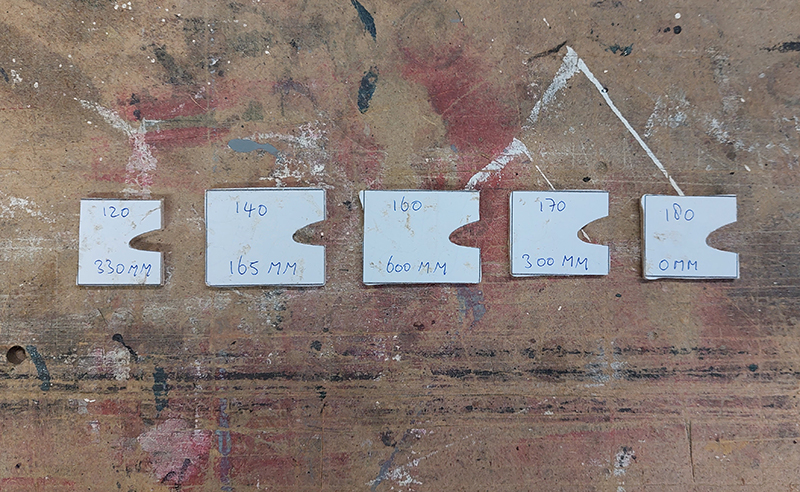

In geval van de SaBuRES-V1: AG35 = 180mm AG36 = 160mm. AG37 = 120 mm AG38 = 85 mm

Deze vier profielen hebben allemaal hetzelfde aantal coördinaten. Dat kwam mij goed uit. Dan kan ik Excel de tussenliggende profielen uit laten rekenen. Ik weet de afstand tussen AG35 en AG36. Ik weet ook de positie van elke individuele rib. De eerste rib zit in geval van de SaBuRES-V1 op 7 mm vanaf de knik. Hopelijk brengt de volgende afbeelding meer duidelijkheid. Even op klikken voor een groter formaat.

In kolom L zie je de X-coördinaten, en in kolom M de Y-coördinaten. Rekenen met coordinaten kan alleen met x en y apart. Dus je zult ze even moeten separeren en daarna weer samenvoegen. In kolom N de coördinaten samengevoegd, maar dan gescheiden met een komma. Zoals een CSV file. Hier kan een tekenpakket namelijk wel wat mee. Ribben genereren namelijk! Wel "even" stuk voor stuk natuurlijk. Even op de volgende afbeelding klikken voor een groter formaat.

Je kunt dan aan de slag om de ribben freesklaar te maken. Het is dan wel handig om te weten met welke freesdiameter gefreesd gaat worden. In dit geval 2 mm. Een voorbeeld van de eerste 9 ribben zie je hier.

Ribben 1 worden gefreesd uit 3 mm vliegtuigtriplex t.b.v. de vleugel-romp montage en de stoorklepservo-montage. De stoorkleppen (het woord remkleppen suggereert dat het model afgeremd wordt, maar het tegenovergestelde is het geval) worden aangestuurd door één centrale servo. Dat is in de bouwdoosvarianten niet nieuw, maar met een knik( V-stelling) in het midden wel. Ik heb gekozen voor stoorkleppen voorzien van een torsieveer die de stoorkleppen dicht duwt. Ze worden dan open getrokken door de centrale servo via een gitaarsnaar. De gitaarsnaar wordt geleid door een bowdenkabel. Bedenk het maar eens. Voor mij (ook) allemaal nieuw.

De aansluiting van de vleugel op de romp gebeurt met 2 ronde koolstaaf pennetjes van 5 mm die uit de romppylon steken. In de vleugel worden 2 messingbusjes verlijmd. Eén nylon of misschien stalen boutje M5 verbindt de romp met de vleugel.

Romp De romp bestaat uit twee delen. Een houten deel en een koolstof deel. Om met de makkelijke te beginnen, het conische carbon profiel heb ik besteld bij Josef Gergetz van http://seta-tech.de/ Het is de 800 mm van rond 12 mm naar 9 mm variant. Oftewel de RES staartboom. Deze mag dus volgens het reglement maximaal tot de helft van de vleugel in de houten romp doorlopen.

Als je een romp gaat ontwerpen is het handig om eerst te bepalen welke apparatuur je wilt gaan gebruiken. Daar omheen ontwerp je de romp. Je hebt te maken met het zwaartepunt, en dus de neuslengte. Ook moeten de vleugel en de starthaak bevestigd kunnen worden. Ik heb er bij het ontwerp bewust voor gekozen om geen rekening te houden met ballast. Bij meer wind zet ik gewoon een zwaarder en sneller model in. Misschien wordt dat wel SaBuRES-V2. Dat plannen kunnen wijzigen lees je verderop.

Zoals in de inleiding al aangegeven vind ik die recht toe recht aan doosconstructies niet bepaald mooi. Ik heb besloten om er een achthoek van te maken. Die is redelijk rond te schuren zodat je de acht hoeken niet ziet. Waarom moet een romp van een F3L model groter zijn dan van een F3B model? Ik snap dat niet en daar ga ik dus ook niet in mee.

Om de romp goed te kunnen bouwen heb ik een tooltje (malletje) bedacht die ik direct mee laat frezen. In dit tooltje schuif je de romp-schotjes in een keer op de juiste positie. Ik hoef dan alleen nog de stroken 0,8 mm vliegtuigtriplex aan te brengen over de schotjes / spanten. Over deze stroken komt weer balsa om het geheel een beetje rond te kunnen schuren.

Staart Over het stabilo en het kielvlak kan ik kort zijn: pure fantasie! Is ook in een handomdraai aangepast mocht het niet goed zijn.

Bouwvoorbereiding

5-03-2017 In de bouwmarkt de MDF bouwplank voor de vleugel op maat laten zagen uit 2 platen 122 x 64 cm, 12 mm dik. Nou ja, op maat? Het gooi en smijtwerk van de zaaghulp aldaar heeft niet geleid tot extra veel nauwkeurigheid. Gelukkig waren de belangrijke maten te groot uitgezaagd en is het MDF maar 12 mm dik. Dan kun je de boel nog redden met een goede schuurklos. Later bedacht ik me dat ik, net als het model, de zesdelige bouwplank ook wel had kunnen laten frezen. Inclusief alle gaten. Dan ben je echt nauwkeurig bezig. Maar zo gaat het natuurlijk ook.

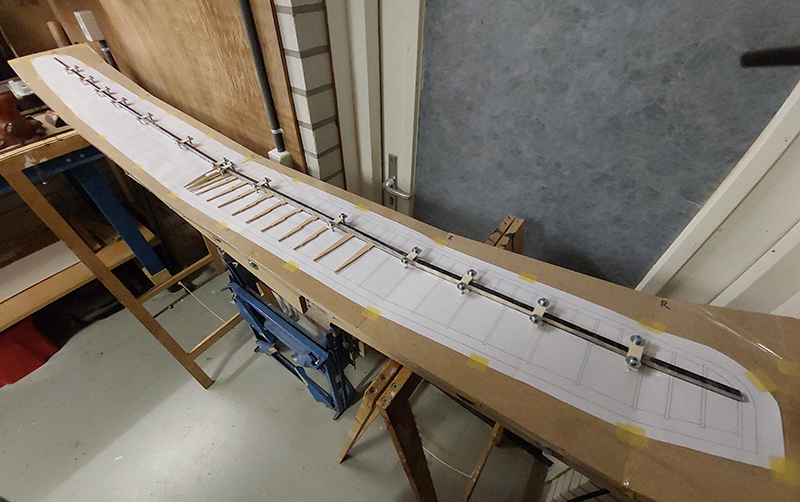

Met een vijfvoudige knik bestaat de vleugel uit zes delen. Ik laat eerst maar het eindproduct zien voordat ik een warrig verhaal begin over bekisting en inslagmoeren. Hier een afbeelding van het verstelbare bouwbed.

Verstelbaar in de zin van: Ik kan de 5 hoeken nog eens aanpassen als ik dat zou willen. De lengten van de zes delen niet.

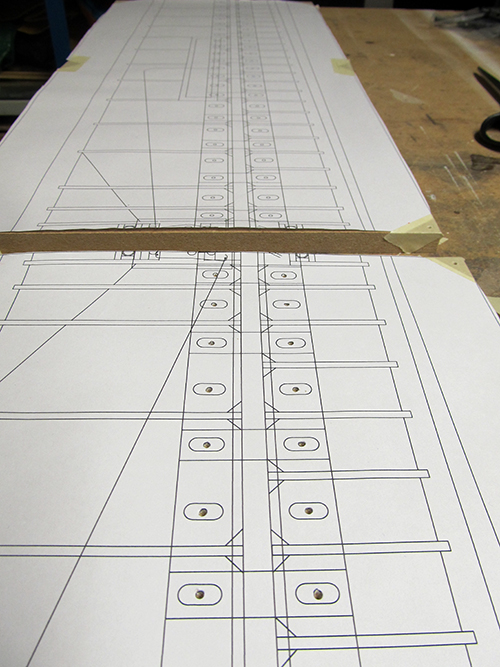

Wat hier aan vooraf ging is het volgende. Toen de zes plankjes nog losse plankjes waren heb ik de bouwtekening er op gelegd. Deze tekening laten afdrukken kostte me 17,- Euro, maar dan heb je wel een tekening die ook echt 1:1 is zonder afwijkingen groter dan enkele tienden millimeter over een lengte van 1000 mm. Dat is belangrijk.

Op de afbeelding hieronder hopelijk net te zien de positie van de gaten om de verstelbare bekisting straks vast te zetten. Deze gaten heb ik geboord. Daarna heb ik aan de onderkant de inslagmoeren M5 ingeperst.

Bekisting? Ja, verstelbare bekisting. Om de hoofdligger mee te maken. Korte uitleg: Ik leg eerst enkele slierten koolroving doordrenkt met epoxy in de mal (bekisting). Dan het vulbalsa. Gevolgd door weer enkele doordrenkte rovings. Het geheel pers ik met 80 boutjes M5. Eenmaal uitgehard haal ik de ligger uit de bekisting. Zo krijg ik een hoofdligger die perfect op maat is. Om deze ligger wikkel ik een glasweefselband, waarna het geheel voor het uitharden weer terug gaat in de bekisting. Het kan zijn dat ik de bekisting dan bekleed heb met Abreisgewebe voor een betere hechting aan de ribben later. Moet ik nog zien.

Met de volgende afbeelding een poging om de methode van de bekisting duidelijk(er) te maken.

De volgende twee afbeeldingen geven hopelijk nog meer duidelijkheid. Hier de onderkant van het bouwbed met de M5 inslagmoeren.

En hier de bovenkant, met uitsparing voor de stoorklepservo.

De volgende stap is het maken van de bekisting. Deze laat ik ook frezen. Net als veel van de onderdelen van de SaBuRES. Dat kan nog wel enkele weken duren omdat de man schijnbaar druk bezet is.

8 april 2017 We zijn enkele weken verder. Op het gebied van freeswerk uitbesteden ben ik inmiddels ervarings-deskundige. Ik zal proberen het kort te houden en tips aan te geven voor lieden die ook van plan zijn om onderdelen te laten frezen.

In Aufwind, een tijdschrift voor modelzweefvliegers, adverteert heer Zembrod sinds enkele edities voor zijn Frässervice. Ik vind Aufwind een prettig tijdschrift en daarom plaats ik graag bestellingen bij de adverteerders.

Aanvankelijk reageerde hij vlot en gaf ongeveer antwoorden op mijn vragen. Vragen met betrekking tot de voorwaarden. Anders gezegd: Waar moet ik rekening mee houden met de indeling van de onderdelen? Zelf zou ik daar een handleiding voor schrijven en die verstrekken aan nieuwe klanten. Vragen telkens opnieuw beantwoorden is ook een mogelijkheid.

Soms bleef het echter weken stil waardoor ik herinneringen moest sturen. De opdracht die ik hem gegeven had betrof een ander project. Onder het mom van: Even oefenen. Ik wist niet wat ik kon verwachten en tegen welke prijs.

Na enkele eerdere toezeggingen ontving ik dan eindelijk een dikke envelop met de onderdelen. Het freeswerk zag er goed uit, maar al snel zag ik dat 1 onderdeel niet goed gefreesd was. Met mijn eigen 10 jaar CNC draai- frees- en las- en slijpachtergrond zag ik ook direct wat fout gegaan was: Verkeerde kant van de lijn gefreesd. Contour rondom precies 1,5 mm te klein en de sleufjes te breed.

Kan gebeuren. Hebben heer Zembrod en Buitendijk dan ook geen probleem van gemaakt. Excuses waren makkelijk te accepteren. Binnen een week lag een 2e envelop op de mat met het onderdeel correct gefreesd.

Omdat het toch 2 maanden duurde voordat ik de spullen in huis had heb ik voor het freeswerk van de SaBuRES contact opgenomen met RBCkits. Al jaren leverancier van freeswerk wist ik nog.

Het lastige is dan dat de voorwaarden voor de ene partij niet perse hetzelfde hoeven te zijn voor een andere partij. Ik heb daarom de dxf-files ter beoordeling opgestuurd. Mijn indeling bleek te veel hutje mutje.

Mijn redenering was: Als er een frees met een diameter van 1,5 mm tussendoor kan moet het kunnen. Om voor mij onduidelijke redenen moest er toch meer ruimte tussen. RBCkits bood aan dat voor mij te doen. Erg vriendelijk en als ze daar wat extra geld voor vragen vind ik dat ook prima. Daarbij liepen ze tegen dingetjes aan als openingen in ribben (wil je dat echt? Ja!) en de nerfrichting (moet dat niet 90 graden gedraait worden? Ja!). Prima en terechte vragen.

10 dagen na het eerste contact ontving ik een mail waarin werd aangegeven dat het project gefreesd was. De kosten inclusief verzenden bedroegen 125,- Euro. Een redelijk bedrag naar mijn mening. Er was alleen geen overleg aan voorafgegaan. Er heb er ook bewust niet naar gevraagd omdat het een uitprobeersel was.

Een bouwdoos van een gemiddelde RES kost 150,- tot 175,- Euro anno 2017. En dat is seriewerk voor een frezer. Bij dit project heb ik ook de bekisting van de hoofdligger mee laten frezen. Een eventuele volgende opdracht zal dus aanzienlijk lager uitpakken in kosten.

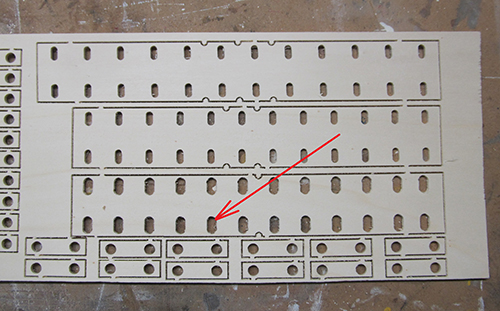

Na de "fotoshoot" heb ik elk onderdeel wat kritischer bekeken. En wat schetst mijn verbazing? Ook hier een onderdeel waarvan de frees de verkeerde kant van de lijn heeft gekozen.

De sleufgaten waar de rode pijl naar wijst hadden dezelfde afmeting moeten hebben als de sleufgaten in de andere platen.

En er was nog een ander foutje ingeslopen. RBCkist heeft de ribben voor de linker en rechter vleugel gekopieerd in de veronderstelling dat ribben voor een linker en rechter vleugel altijd hetzelfde zijn. Dat is bij de SaBuRES echter niet het geval. Dat laat zich uitleggen aan de hand van de volgende afbeelding.

De positie van de gaatjes voor de gitaarsnaar ten behoeve van de stoorkleppen zorgen voor onderscheid tussen links en rechts. Gaat om 6 ribben van balsa. De binnenste 2 zijn van 3 mm triplex en hebben dezelfde afmeting. Dat zijn deze:

Hierover heb ik contact opgenomen met RBCkits. Laat ik het zo zeggen: Zelf zou ik anders gereageerd hebben. Belangrijk is dat de fout redelijk snel gecorrigeerd is en ik kan starten met de daadwerkelijke bouw.

Bij het uitdrukken (snijden) van de onderdelen realiseerde ik me plotseling dat het nu nog een kwestie is van onderdelen positioneren en lijmen. Misschien komt er nu wat vaart in.

Aandachtspuntjes voor het uitbesteden van freeswerk: 1) Voor balsa: Spreek over gewichten per plank i.p.v. zacht-middel-hard. Bij twijfel zelf aanleveren. 2) Voor triplex: Hou rekening met een plustolerantie van 10% op de plaatdikte. Ook bij het ontwerp. 3) Voor alle materiaal: Spreek duidelijk af welke materiaalafmetingen gebruikt kunnen worden. 4) Leg de freesdiameter vast. 5) Overleg over de indeling. 6) In geval van moeilijk zichtbaar verschil tussen L en R: Communiceren! 7) De frezer kan 2 plankjes of platen op elkaar leggen in geval van dezelfde onderdelen (ribben L en R). 8) Maak afspraken over levertijd, kosten en verzendkosten.

Bouw van de hoofdliggerbekisting

1-11-2022 Eindelijk tijd en rust voor de SaBuRES. Met een bouwpakket ben je binnen enkele weken klaar. Dat gaat met dit F3L model niet lukken en dat is ook de bedoeling. Ik wil lekker prutsen en uitvinden. Dat mag tijd kosten.

De liggende en staande delen van de bekisting heb ik gelijmd. Voor een goede aansluiting bij de knikken is de bekisting ook onder een hoek geschuurd. Een oneffenheid in de bekisting leidt tot een oneffenheid in de hoofdligger hetgeen weer kan leiden tot scheurinitiatie en breuk.

Zo ontstaat een mooi gootje om de koolstofstrengen in te leggen en het geheel aan te drukken. Alle delen die in contact komen met epoxy worden voorzien van een laagje tape. Ik zal eerst wat proefjes moeten doen om de hoogte te bepalen van de ligger bij verschillende hoeveelheden koolstofstreng. Ik heb geen idee hoeveel koolstof nodig is om met windkracht 3 een degelijke start aan het elastiek te maken.

Je kunt daar ongetwijfeld aan rekenen, maar die werktuigbouwkundige "vergeet-me-nietjes" zitten vol met aannames waar uiteindelijk een veiligheidsmarge van 1,5 (ofzo) overheen gaat. Ik ga wel een beetje afkijken van andere F3L modellen waar een koolstof buis als hoofdligger wordt gebruikt.

Bouw van het model

3-11-2017 De bouw van de vleugel begint met de bouw van de hoofdligger. Deze hoofdligger bestaat over de gehele lengte van 2 meter uit één deel. De ligger bestaat uit koolstofstrengen (rovings), maar de lengte van de strengen varieërt. In het midden van de vleugel bij de eerste knik is het buigend moment tijdens de start het grootst. Hier zullen dus meer strengen aangebracht moeten worden dan bij de tipjes.

De vraag is hoeveel strengen dat moeten zijn. Ik heb geen idee. Wat ik zie bij bouwdoosmodellen is een koolstof buis van rond 10 mm x 8 mm. Een wanddikte van 1 mm dus. Waarschijnlijk benader ik een koolstof buis met een ligger die boven en onder voorzien is van 10 vierkante mm (10x1) aan strengen, bij een breedte van 8 mm. Het verschil is dat de zogenaamde uiterste vezelafstand met mijn ontworpen hoofdligger groter is, omdat het koolstof tegen de vleugelfolie aan komt.

Eerst maar eens wat proefjes doen hoeveel ruimte de koolstofstrengen nu eigenlijk vragen. Ik heb vulbalsa, het balsa dat tussen de boven- en onderstrengen komt, voor de proef gehouden op 4 mm. Dat wordt in werkelijkheid wel meer en variabel, maardat maakt voor de proef niet uit.

Zo kwam ik er tijdens de test ook achter dat ik het aandruktriplex (zie foto hierboven) moet gaan verstevigen. Dit verbuigt nu teveel, zelfs bij zacht aandraaien. Dan heb je geen stabiele voorspelbare situatie.

Na 24 uur de bekisting open gemaakt. Dat ziet er dan zo uit:

Helemaal links heb ik een proefliggertje gemaakt met 3 strengen boven en onder. Helemaal rechts op de foto 5 strengen boven en onder. In het midden 7 strengen boven en onder. Allemaal strengen van dezelfde klos.

De uiteindelijke hoofdligger wordt 8 mm breed, maar dat is inclusief de glasweefsel omwikkeling. Deze omwikkeling is inclusief epoxy ca. 0,1 mm dik. Ik ben uitgegaan van 0,2 mm in totaal in breedte en hoogte. De breedte van de bekisting heb ik dus ingesteld op 8 mm - 0,2 mm = 7,8 mm.

De vraag is dus hoeveel dikker het pakketje geworden is bovenop het 4 mm balsa.

3 strengen (2x3) wordt 5,2 mm hoog 5 strengen (2x5) wordt 5,7 mm hoog 7 strengen (2x7) wordt 6,4 mm hoog

Een logisch verband is er net niet. De verklaring die ik daar voor heb is het verbuigen van het aandruktriplex. Ik heb de indruk dat de meting van 5 en 7 strengen het beste klopt. Aan het verbuigen ga ik wat doen.

Berekeningen:

3 strengen 5,2 mm - 4 mm betekent 0,6 mm boven en 0,6 mm onder aan koolstofstreng. Oppervlak is 0,6 mm hoog x 7,5 mm breed = 4,5 vierkante mm.

5 strengen 5,7 mm - 4 mm betekent 0,85 mm boven en 0,85 mm onder aan koolstofstreng. Oppervlak is 0,85 mm hoog x 7,5 mm breed = 6,4 vierkante mm.

7 strengen 6,4 mm - 4 mm betekent 1,2 mm boven en 1,2 mm onder aan koolstofstreng. Oppervlak is 1,2 mm hoog x 7,5 mm breed = 9 vierkante mm. ________________________________________________________________________________

Vraag tussendoor: Had ik dat ook kunnen meten aan de hand van de strengen op de klos? Het antwoord weet ik nu en is: Ja.

Als je met een digitale schuifmaat de dikte van een streng en de breedte daarbij bepaald kom je in geval van de strengen die ik van EMC-Vega heb op 4,5 mm breedte x 0,30 mm dik = 1,35 vierkante mm per streng.

3 strengen leidt in de bekisting tot 4,5 vierkante mm. Theoretisch is dat 4,0 vierkante mm 5 strengen leidt in de bekisting tot 6,4 vierkante mm. Theoretisch is dat 6,7 vierkante mm 7 strengen leidt in de bekisting tot 9,0 vierkante mm. Theoretisch is dat 9,4 vierkante mm

Zoals gezegd is de proef met 3 strengen niet betrouwbaar genoeg. De andere 2 wel. Ondanks het gebruik van epoxy dat toegevoegd wordt is het oppervlak in praktijk iets kleiner dan in theorie. Dat komt waarschijnlijk door het aandrukken in de bekisting. ________________________________________________________________________________

Goed, 7 strengen leidt tot een oppervlak van 9,4 vierkante mm. Dat vind ik (met de kennis van nu) net aan de krappe kant in het midden van de vleugel als je dit vergelijkt met een buis. Daarom kies ik voor 10 strengen in de eerste 250 mm links en rechts van de middelste knik. Daarna kan het afbouwen in strengen beginnen wat een complexe afmeting van het vulbalsa tot gevolg heeft. Het doel is om met de hoogte over de gehele lengte 0,2 mm lager uit te komen omdat er glaswikkelweefsel om de ligger komt.

Dat moet ik in CAD uitzetten.

6,4 vierkante mm verkregen door 5 koolstrengen betekent dat in de praktijk 1 streng een oppervlak heeft van 1,28 vierkante mm.

10 strengen zal leiden tot 10 x 1,28 mm = 12,8 vierkante mm. Dat geeft vertrouwen bij een thermiek- of windstart. Je zou nog kunnen kijken naar het gewicht. Een vliegtuig is immers een vliegend compromis.

Voor het gewicht even terug naar mijn praktijkproefje: 2x 3 strengen met een lengte van 2x 67 mm wegen na uitharden 1,1 gram 2x 5 strengen met een lengte van 2x 67 mm wegen na uitharden 1,8 gram 2x 7 strengen met een lengte van 2 x 150 mm wegen na uitharden 5,2 gram

Omgerekend:

2x 3 strengen 150 mm weegt 2,46 gram 2x 5 strengen 150 mm weegt 4,02 gram 2x 7 strengen 150 mm weegt 5,20 gram

Ook hier zijn 3 proefjes te weinig om er exact iets over te kunnen zeggen, maar gemiddeld komt hier nu 1,35 gram per 4 strengen van 150 mm uit. Dus 1,35 gram per 600 mm streng = 2,25 gram / meter. Dat is dus inclusief epoxy.

Als ik dan voor de zekerheid 10 in plaats van 7 strengen in de eerste 250 mm van de vleugel (beide kanten op en boven en onder) betekent dit 2x 3 x 500 mm extra streng. Dit is 3000 mm extra. Voor het gewicht van dit extra's houdt dit in: 5x 1,35 gram = 7 gram extra. Ik heb dat er voor over.

Strengenplan is nu: 0,0 - 250 mm wordt 10 strengen, leidt tot 12,8 vierkante mm. Hoogte per boven- en onderkant kant 1,70 mm 250 - 650 mm wordt 7 strengen leidt tot 9,0 vierkante mm. Hoogte per boven- en onderkant kant 1,20 mm 650 - 850 mm wordt 5 strengen leidt tot 6,4 vierkante mm. Hoogte per boven- en onderkant 0,85 mm 850 - 1000 mm wordt 3 strengen leidt tot 4,5 vierkante mm. Hoogte per boven- en onderkant 0,6 mm

Hoeveel meter streng is nodig en wat gaat dit wegen? Beginnen met de hele lengte: 2x 3 strengen x 2 meter 2x 2 strengen x 1,7 meter 2x 2 strengen x 1,3 meter 2x 3 strengen x 0,5 meter

Totaal 30,4 meter streng. Zou in theorie 30,4 x 2,25 gram = 68,4 gram moeten gaan wegen. Dat is alleen het koolstof met epoxy. Hier zit het omwikkelweefsel nog niet bij. Ik ga nu uit van ca. 80 gram voor de hoofdligger in totaal.

Hier schematisch het vulbalsa bemaat voor 1 vleugelhelft.

Controleren of de praktijk nog overeenkomt met de theorie. Hieronder maak ik de balsa aandruklijst. De bovenkant van de bekisting heeft een hoogte van exact 20 mm en is de aanslag voor het aandrukken straks.

Ter hoogte van de wortel dient de hoofdligger 15,4 mm hoog te zijn, zie afbeelding hierboven. Hierbij moet ik rekening houden met de glasweefsel omwikkeling om de hoofdligger. Ik ga uit van ca. 2x 0,1 mm dikte daarvan. Dit klopt nu mooi.

Ook voor de bouw van de romp maak ik gebruik van een bouwhulp. In een 3 mm triplex plaatje heb ik uitsparingen laten frezen voor de schotjes in de romp. De positie van de schotjes ligt daarmee precies vast.

Het lijmen van het stabilo en het kielvlak+richtingroer was een half uur werk. Het schuren zal meer tijd kosten. Daarna bespannen en eens zien hoe dat werkt met een torsieveer. Ook niew voor mij.

1-12-2022 De kou in het hobbyhok motiveert niet echt. Toch de balsa aandruklijst afgemaakt. Ligt nu op de bouwplank, maar zal straks boven de ligger komen om de boel aan te drukken. Alle maten die ik in CAD had uitgezet op 0,1 mm nauwkeurig verkregen. Nu kan ik het vulbalsa wat tussen de boven- en onderkoolstregen komt op maat gaan maken. Als dat klaar is kan de hoofdligger gemaakt worden.

7-01-2023 Iets minder koud dus het bouwen van de SaBuRES kan hervat worden. Probleem van de kou is dat lijm nauwelijks uit de fles komt, een hele lange droogtijd heeft en dat plakband raar doet. Zelf kan ik me kleden op de kou, maar volgens mij komt kou het uithardingsproces van de lijm ook niet ten goede. Ik neem dat risico niet, dus ik lijm niks.

Het aandrukbalsa was in 2022 klaar. Nu het vulbalsa, het hout dat tussen het boven en onder koolstof komt nog. De hoogte van de bekisting is exact 20 mm. Dat heb ik laten frezen. De hoogte van het aandrukbalsa + de hoogte van het vulbalsa + de koolstofstrengen moet 20 mm zijn. Dat controleer ik met een digitale schuifmaat en voelermaten (bij gebrek aan eindmaten).

Voelermaten gebruikte ik tot nu toe voor een andere hobby, maar dat is erg off topic.

Vanaf de knik in het midden van de vleugel zit op 250 mm een overgang van 10 naar 7 koolstrengen. Die plek zit in de rechter rode cirkel. Op 650 mm vanaf de knik in het midden wat overeenkomt met 50 mm vanaf de 2e knik zit de overgang van 7 naar 5 koolstrengen in de linker rode cirkel. Dan 200 mm verder op 850 mm vanaf de middelste knik (niet op de foto) zit de overgang van 5 naar 3 strengen. 3 overgangen voor 4 verschillende strengpakketjes (setjes van 10, 7, 5 en 3 strengen).

Het maken van het balsa op maat is een tijdrovend klusje. Als ik nog zo'n vleugel zou willen maken kan ik het balsa laten frezen. Dan is het nog nauwkeuriger dan mijn gehanteerde tolerantie van 0,1 mm, maar vooral snel klaar. Ik wist van te voren niet wat ik van de afmetingen van het koolstof kon verwachten. Er zit sowieso geen bouwbeschrijving bij dit project. De beschrijving ontstaat. Dat is dit verhaal.

Het wachten is nu op een iets warmere dag zodat ik met de epoxy aan de slag kan om eindelijk na 6 jaar de ligger te maken.

Ondertussen verder met de romp. Met een kartonnetje heb ik de zijkant van de romp bepaald. De vorm neem ik over op 0,6 mm viegtuigtriplex. Ik heb al gezien dat ik hier beter 0,8 of 1,0 mm voor had kunnen gebruiken, want 0,6 mm is net te slap.

Ik heb het 0,6 mm triplex verstevigd met 1 mm balsa. Dat gaf de stevigheid die ik zocht. Ook heb ik de bouwhulp verstevigd, want die was niet recht.

Over het resultaat ben ik tevreden. Ik heb nu 2 van de 8 rompkanten gehad. Echte stevigheid krijgt de romp bij het beplanken van de andere zijden. Dat doe ik wel met 0,8 mm triplex zonder balsa. Eenmaal rondom beplankt verlijm ik 3 mm balsa tegen het 0,6 mm triplex om de romp zo rond mogelijk te kunnen schuren.

Niet te zien op de foto, maar de bovenkant van 0,8 mm vliegtuigtriplex is ook verlijmd. Tevens het blokje ingelijmd voor de starthaak. Ik heb geen idee waar de starthaak moet komen, dus vandaar een overdreven groot en helaas zwaar triplex blokje.

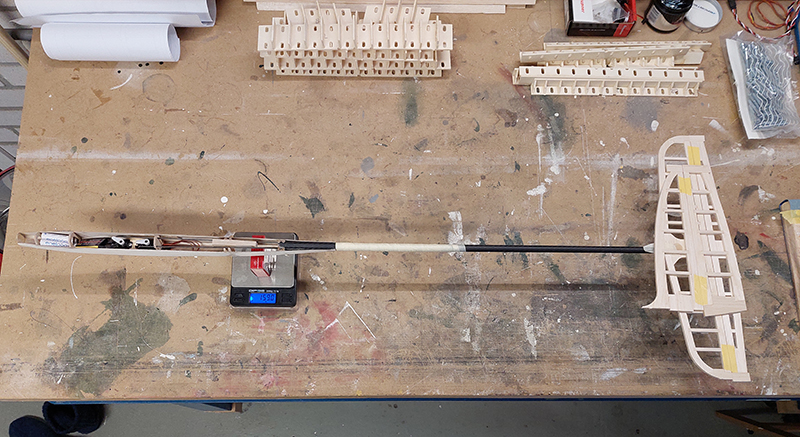

Dit zijn van die nieuwsgierige momentjes tussendoor. Even de ruwbouw wegen: 159 gram. Apparatuur: Servo's DES 261 Graupner (zou ik nu KST X08H voor nemen), ontvanger Jeti REX3 en accu 4x 800 mAh Eneloop. Er komt dus nog een servo bij in de vleugel.

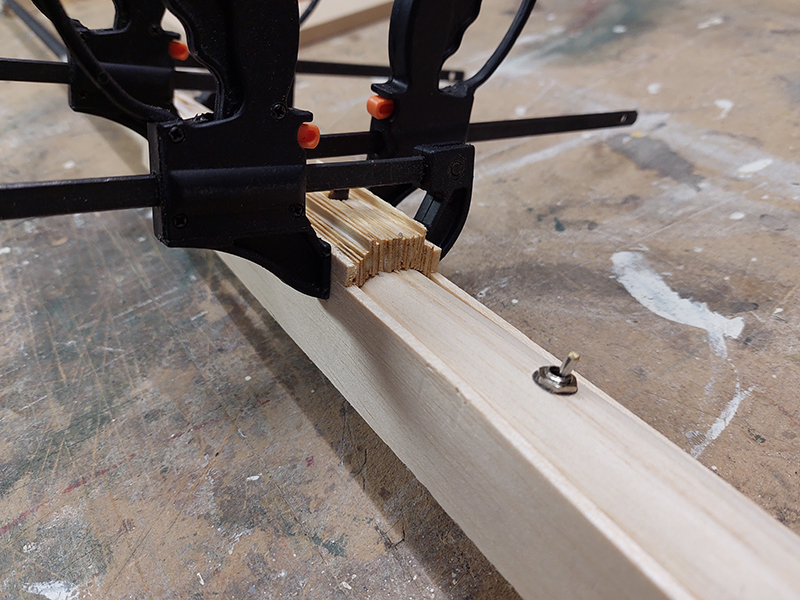

10-01-2023 30,4 meter koolstofstreng behoorlijk precies op maat geknipt.

Ik heb deze koolstofstreng gebruikt. Op het etiket zie ik 1,6 vierkante millimeter staan als de streng doordrenkt is met epoxy. Ik kom zelf uit op 1,3 vierkante millimeter tijdens de proefjes. We gaan het zien. Ik wijzig mijn plan niet.

15-01-2023 Eindelijk, het maken van de hoofdligger is begonnen. Nog best koud in het hok, maar ik had de epoxy al 3 dagen op de radiator in de wacht gezet dus die was lekker op temperatuur.

Warme epoxy heeft voor- en nadelen. Het voordeel is dat de gemengde epoxy makkelijker in de koolvezels trekt dan koude stroperige epoxy. Daarom heb je er (veel) minder van nodig. Het nadeel is dat de "potlife" verkort wordt.

Ik schat in dat de epoxy in mijn geval ca. 20 - 30 minuten goed verwerkbaar was. Ik heb daarom gekozen om de epoxy 2x aan te maken. Eenmaal voor de onderstrengen en eenmaal voor de bovenstrengen. Dat werkte goed.

Ik had op zolder nog mijn oude V-bak nog liggen. Dat werkt erg prettig.

Het klusje is dus haastwerk met handschoenen aan. Dan is foto's maken niet te doen. Daarom slechts een foto van een volledig dichtgeschroefde bekisting. Het inleggen van de koolstrengen was niet zo spannend. Leek er soms wel op dat de strengen door de epoxy iets langer waren geworden waardoor ik hier en daar moest afknippen. Met een aandrukkertje (het roerstokje van de epoxy) moest ik er wel voor zorgen dat de strengen netjes in het gootje kwamen. Met name de buitenkanten bij de tippen waar slechts 3 strengen liggen moest ik zorgen voor een gelijkmatige verdeling. Dat werd al makkelijker bij meer strengen.

Belangrijk is dat er geen ruimte zit tussen de bovenkant van de bekisting op 20 mm hoogte en de aandrukplaat. Idioot hard aandraaien kon niet, want dan trek je de boel kapot, dus dat moest voorzichtig. Als ik er veel meer zou willen maken loont een degelijke mal. Nu n.v.t.

Het idee van de torsieveer voor hoogteroer en richtingroer is verleden tijd. Om meerdere redenen. Ik wil niet afhankelijk zijn van een veertje voor een stuurbeweging. Als je de servo niet de hele tijd zwaar wil belasten moet je een veertje nemen dat niet zo strak is. En dat komt op mij niet degelijk genoeg over. Daarnaast heb ik de koolstof stuurstangetjes met een diameter van 1,5 mm gewogen. Ze wegen 4 gram per stuk. De vraag is hoeveel een stevig touwtje en een torsieveer wegen. dat verschil is me te klein.

In de afbeelding hieronder de posities van de scharnieren bepaald. Met dat groenige dingetje kun je exact het midden bepalen. Er zit in het midden tussen de uitstekeltjes een klein pinnetje waarmee je een afdruk in het balsa maakt. In de afdruk moet je gaan snijden voor ruimte t.b.v. het scharnier. Dan zit je exact in het midden. En dat is voor de aerodynamica fijn, maar ook voor het oog, want wat is het lelijk als het richtingroer niet mooi lijnt met het kielvlak.

18-01-2023 Na 3 etmalen de bouwplank naast de radiator kon het openmaken beginnen. Ik had alle bekistingsdelen voorzien van een laagje plakband. Dat lost prima.

Men was van mening dat dit moment vastgelegd moest worden.

Ik had zelf verwacht dat de strengen hier en daar tussen (naast) het vulbalsa en de bekisting zou komen. Bij de proefstukjes was dat wel gebeurd. Dat is niet erg, maar wel minder fraai. Ik moest op sommige plekken de boutjes behoorlijk aandraaien om de aandrukplaat tegen de bekisting te krijgen. Echt persen dus.

In het midden aanbeland. Hier zijn de strengen boven en onder 1,7 mm hoog. Het ziet er sterk uit.

Onbewerkt uit de bekisting weegt de ligger 83 gram. Dat is ca. 13 gram meer dan ik had verwacht. Het geheel is ook erg sterk geworden, maar volgens mij niet overdreven. Ik heb in totaal 23 gram epoxy gebruikt voor ruim 30 meter koolstreng. 30 meter streng weegt dus 50 gram. Ik heb nog niks gemeten en kan dus ook nog niks zeggen over het verschil tussen mijn zelf bepaalde 1,3 vierkante millimeter per doordrenkte streng en de 1,6 van EMC-Vega.

Nu kan het op maat schuren beginnen. Dikte en hoogte, maar vooral de scherpe epoxy uitlopers weghalen. Zoals op de foto's lastig te zien is is hier en daar de koolstreng wel tussen het aandrukbalsa en de bekisting gekomen. Dat moet ik eerst vlak schuren. Daarna kan het opmeten beginnen. Omdat ik op sommige plekken de boutjes behoorlijk strak moest aandraaien weet ik niet wat met de maatvoering gebeurd is. Het is wel de bedoeling dat er nog glasweefsel om de ligger gewikkeld gaat worden.

Hier nog even de bemating:

29-01-2023 Ter hoogte van de middelste knik moet de ligger uiteindelijk 15,4 mm hoog zijn. Dat is inclusief glasweefselomwikkeling. Ik ben uitgegaan van 0,1 mm dikte van de omwikkeling, wat tot 2x 0,1 mm extra hoogte tot gevolg heeft. Dat lijkt aardig te lukken. Ik hoefde weinig te schuren. Beetje opruwen voor de glasweefsel omwikkeling was genoeg. Met andere woorden: Mijn 1,3 vierkante millimeter klopt wel.

Op 250 mm vanaf de middelste knik moet de hoogte uiteindelijk 14,4 mm zijn. Ook niet slecht.

Ter hoogte van de tweede knik uiteindelijk 13 mm. Gaat ook goed. Zelfs aan beide zijden.

De overige waarden klopten ook mooi. Ik ben aangenaam verrast.

Een bijkomend voordeel van het schuren op maat is de reductie in gewicht. Ik had 68 gram berekend. Ik zit er 6 gram naast. Kan er ook mee door.

Dan kan het omwikkelen beginnen. Tijdens de klus kwam het woord inzwachtelen bij me op. Gedaan met band van 2,5 cm breed. Ik ben voor de hele lengte van de hoofdligger uitgegaan van het omwikkelen. Dat is ter hoogte van de tipjes natuurlijk overbodig en allemaal toevoegen van gewicht. Het is echter behoorlijk complex om een ligger uit de bekisting te laten komen die alleen in een bepaald gebied omwikkeld hoeft te worden. Ik heb het mezelf makkelijk gemaakt en het extra gewicht voor lief genomen.

Kan ook niet heel veel kwaad, want 3 strengetjes koolstof bij de tippen is niet veel. Bij een onhandige landing waarbij de tippen belast worden heb ik nu iets meer zekerheid dat er niks afbreekt. Extra gewicht door omwikkelen zonder epoxy is 12 gram. Dat was wel een tegenvaller.

Nu met epoxy. Nog niet gewogen, maar snel terug in de bekisting. De warme epoxy begon al dikker te worden.

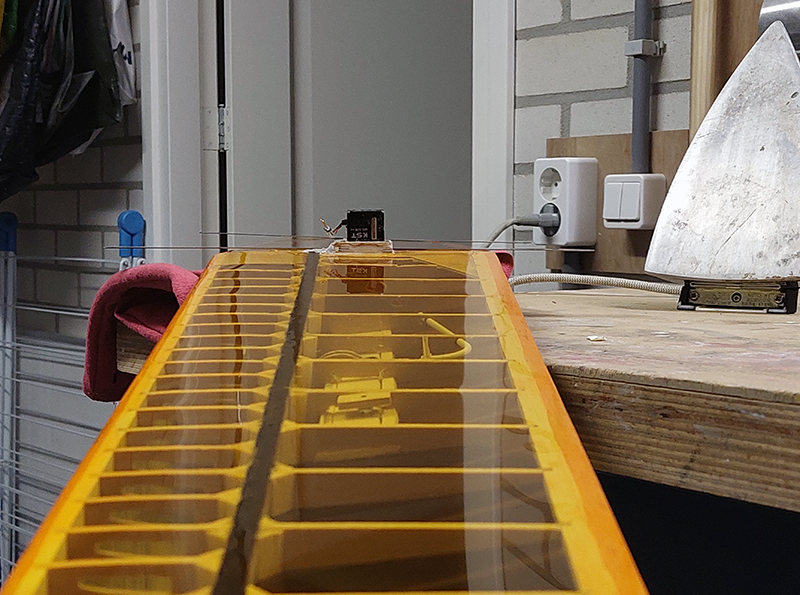

Verder met de romp. Tot mijn verbazing passen alle accucellen in een compartiment. Misschien moet ik de volgende keer een model 3D ontwerpen. Met 2D is dit nauwelijks te voorzien. Het komt wel goed uit voor het zwaartepunt. Ook iets waar ik geen idee van heb. De ontvanger had ik oorspronkelijk achter de servo's in gedachten, maar die past nu op de plek waar volgens (mijn) tekening 2 van de 4 accucellen hadden moeten komen. Daar was deze meting ook voor bedoeld.

Mijn plan is namelijk om de romp maar gewoon helemaal dicht te maken. waarom zou je er nog bij moeten? Ik maak wel een openingetje aan de bovenkant van de romp voor toegang tot de schakelaar, laadkabel en hoogtelogger.

De neus kort ik mogelijk in als er geen lood in het voorste compartimentje hoeft. Hoe stomper de neus hoe beter je het model op de landingsstip kunt prikken zonder dat het in de grond blijft staan. Gebeurt dit wel, dan overtreed je regel 7.d. en die luidt:

After landing the nose of the model must not stick in the ground. The landing is considered not to be scored if the nose sticks into the ground and the tail of the model is way above the ground.

Uiteraard wil het oog ook wat en is er ook nog zoiets als aerodynamica. Ook hier weer een compromis te pakken.

30-01-2023 En weer uit de beskisting. Gewicht is 94 gram geworden. Dat vond ik tegenvallen, maar heel veel meer gewicht komt er niet bij voor de gehele vleugel. Wat balsa, een servo en folie. Altijd nog lichter dan een deelbare vleugel met bussen en pennen om de vleugeldelen te verbinden.

Moet ook oppassen dat ik me niet teveel met het gewicht bezig ga houden. Op 8 van de 10 vliegdagen waait het harder dan 1 - 2 Beaufort en heb je niks aan een licht model. Dan moet je ballast toe gaan voegen indien je geen zwaarder model hebt. En je lichte model sterk genoeg is voor een windstart.

Het is overigens beter om naar vleugelbelasting te kijken en niet alleen het gewicht. In geval van de SaBuRES is de vleugelkoorde relatief klein wat tot een slanke vleugel leidt met een oppervlak van 30,8 vierkante decimeter. Zoals ik er nu tijdens de bouw naar kijk had de koorde over de hele vleugel best 20 mm groter mogen zijn. Over de hele lengte heb je in daarmee 4 vierkante decimeter extra aan vleugeloppervlak met weinig extra gewicht. Dus een beetje kritisch naar het gewicht kijken is in geval van de SaBuRES wel nodig.

Met 400 gram en 31 vierkante decimeter heeft de SaBuRES een vleugelbelasting van ca. 13 gr/dm2. Volgens mij koers ik daar een beetje op af.

Hieronder de ligger strak en uitgelijnd tegen de bouwplank getrokken om de ribben goed te kunnen lijmen. Dat kon spanningsloos, omdat de bekisting op dezelfde plek stond.

De ribbenset links en rechts uit de balse plankjes gedrukt. De aansturing van de remkleppen wordt nog een interessant klusje.

31-01-2023 Weer een stapje verder. De achterlijst had niet de juiste hoek. Die heb ik moeten schuren. Bovendien is de scherpe kant van de achterlijst ca. 0,5 mm dik. Dat kan met houtbouw niet heel anders, anders wordt het kwetsbaar. In theorie kan de achterlijst een dikte 0 mm hebben. Daar is de lijn op de bouwtekening op gebaseerd. In de toekomst zal ik op de tekening rekening houden met een 0,5 - 0,7 mm dikke achterlijst.

De inkepingen in de achterlijst en voorlijst ten behoeve van de ribben heb ik gemaakt met een stapeltje van 4 ijzerzagen. Dat komt overeen met een dikte van 3 mm, wat de dikte van de ribben is. Ik had in gedachten om dat met een figuurzaag met fijne vertanding uit te zagen, maar dat werkte niet lekker. Het inzagen wel.

Nog niks gelijmd. Alleen nog pasgemaakt.

4-02-2023 Ik had al eerder vastgesteld dat het handiger was geweest om een deel van de hoofdligger van vliegtuigtriplex te maken. In de middelste knik dus. In plaats van balsa een stukje van ca. 10 cm naar beide zijden (dus 20 cm in totaal). Dat geeft me iets meer vertrouwen bij een start, maar dat zeg ik nu op dit moment omdat alle referentie ontbreekt.

Het was ook vanuit mijn eigen ontwerp de bedoeling dat vliegtuigtriplex op die plek zou worden toegepast. Dat is te zien aan het rood omcirkelde uitsteeksel dat in het triplex in de ligger zou moeten vallen. Balsa is daar te slap voor. Maar omdat de bouwbeschrijving ontbreekt een foutje van mezelf. Een oplosbaar foutje, maar toch.

Door het uitsteekseltje in de ligger te laten vallen klem je met het boutje M5 ook de ligger tegen de romp. Het blokje waar het boutje door loopt alleen met een beetje lijmoppervlak tegen de ligger komt me mager over voor de sterkte.

Ik heb dit als volgt opgelost. Een extra plaatje 2 mm vliegtuigtriplex tegen de hoofdligger. Lekker veel lijmoppervlak. Daar heb ik wel vertrouwen in bij een windstart. De twee 3 mm triplex ribben heb ik iets aangepast. Met een nieuw uitsteeksteltje.

Verder goed te zien dat ik 2 compartimentjes gemaakt heb. Dit is voor de ballast. Bij nader inzien toch maar ingebouwd. Deze kamertjes kan ik met 3 mm loodkorrels vullen. Aan beide zijden 100 gram.

De kamertjes zitten natuurlijk vóór het zwaartepunt. Ik kan het kamertje nog verkleinen zodat de ballast dichter bij de hoofdligger / het zwaartepunt blijft.

Ballast pas je toe bij meer wind. Bij meer wind is een voorlijker zwaartepunt ook wel prettig. En anders maar een beetje lood om de staart.

Dit begint op een vleugel te lijken. 2 meter uit één stuk dus lastig op de foto te zetten.

Hieronder een deel wel en een deel niet gelijmd. Op de plek van de ballastkamer stonden 2 ribben. Die heb ik weggelaten. Het uitgenomen deel in de neuslijst moet ik weer opvullen.

De standaard hevel hieronder zal plaats moeten maken voor een speciale. Zoals ik het met de kennis van nu bekijk zal ik een volgende RES vleugel uitvoeren met 2 stoorklepservo's, want wat is je winst in gewicht en gemak? Ik zit dan wel weer met 4 servo's wat met een 3 kanaals ontvanger wel kan, met een V of Y kabel, maar dan kun je de 2 servo's individueel niet meer instellen. Het zal dan handiger zijn om een ontvanger te kiezen die meer dan 3 kanalen heeft. En die zijn weer groter en zwaarder.

Hieronder nog niets gelijmd. Alleen ingepast. De tipjes gaan weer van het type "Spock" worden. Dat besloot ik terplekke tijdens de bouw.

Net als bij de Pronto, maar dan net iets anders. Hieronder zie je dat ter hoogte van de Pronto-hoofdligger de tip vlak blijft. Bij de SaBuRES wil ik het tipje ook op die plek omhoog laten buigen. Ik was het mezelf toch al niet makkelijk aan het maken.

12-02-2023 Het hoofdstuk van de stoorkleppen is aangebroken. Twee stuks in geval van de SaBuRES. Ik heb er tijdens het ontwerp voor gekozen om de stoorkleppen open te trekken met een centrale servo. Dat zal ik niet meer herhalen. Waarom niet? Lees verder.

Eerst de stoorkleppen zelf. Deze heb ik gemaakt van 2,5 mm balsa met daarop een laagje 0,6 mm vliegtuigtriplex. Tussen deze twee delen heb ik Abreisgewebe gelijmd met epoxy. Ik ken de Nederlandse term voor Abreisgewebe niet, maar dit is een weefsel dat volgens mij bestaat uit nylon. Nylon hecht slecht, maar tussen 2 andere materialen gaat dit goed.

Het grote voordeel is dat dit materiaal, net als Kevlar, niet breekt of scheurt als je het knikt. De uitgeharde epoxy brokkelt er een beetje tussenuit waarna je een prima scharnierverbinding hebt. Voor zover ik weet worden op die manier alle flaps en ailerons in schalenbouw vleugels voorzien van een scharnier. Kevlar kan ook, maar dat laat zich ontzettend slecht knippen.

Het balsa en triplex had ik al op maat gesneden. Inclusief stoorklep. Triplex van 0,6 mm kun je uitstekend snijden. Zelfs knippen, maar snijden wordt mooi recht. Ik heb 1 mm ruimte gehouden op de de scharnierlijn, anders kan het klepje niet meer omhoog. Dat werkt prima. 1 mm was goed gegokt.

De uitsparing in de ribben is 3 mm diep. Dat gaat ongeveer goed met een 2,5 + 0,15 + 0,6 mm dikke stoorklep. Ik zal de uitsparingen iets dieper maken. Ik had de stoorklep best groter (breder in koorde) uitgevoerd willen hebben, maar je zit ook nog met het vleugelprofiel. Waar de stoorklep nu gepositioneerd is, is het profiel (bovenzijde) ook vrij vlak / recht. Net als de stoorklep. Maak je de klep groter, dus niet langer maar breder, dan vernaggel je het vleugelprofiel.

Dit gaf me trouwens wel te denken. Waarom zitten die stoorkleppen van RES modellen aan de bovenzijde van de vleugel en niet aan de onderzijde? Ik snap wel dat een stoorklep aan de bovenzijde effectiever is vanwege de hogere luchtstroming, maar mij is verteld dat het oppervlak (oneffenheden) aan de bovenzijde van de vleugel kritischer is dan aan de onderzijde.

Wat ik me nu afvraag is wat er met de vliegeigenschappen zou gebeuren als de stoorklep aan de onderzijde gepositioneerd wordt. Ik zit dan te denken aan minimaal 5 cm vanaf de achterlijst conform eisenspecificatie / wedstrijdreglement, maar dan wel vrij breed (in koorde) als zijnde het het flap en ook niet te kort in lengte. De onderzijde van de AG vleugelprofielen is ook recht / vlak. Zou het kunnen dat een model met uitgetrokken stoorkleppen aan de onderzijde dan langzamer gaat vliegen? Net als met flaps bijvoorbeeld.

Bij mijn weten was het in geval van F3J / F3B modellen tot ca. 2003 - 2004 normaal om niet al te brede (in koorde) flaps en ailerons te hebben. Deze waren dan ook niet super efficiënt. In de landingsstand / butterfly zag je toen de ailerons ook vrij ver omhoog meegemixt worden. Dus de flaps omlaag voor langzamer vliegen en de ailerons omhoog voor dalen. Later werden de flaps breder (en de modellen lichter) waardoor aangedoken kon worden zonder snelheid op te pakken. Ailerons omhoog was alleen maar onhandig, want je verliest je wendbaarheid op een moment dat je dat maximaal nodig hebt. Tijdens de landing. De uitslag van de flaps wijzigde ook van ca. 60 graden naar haaks (90 graden) indien mogelijk. Met RDS dus niet mogelijk, maar daarover had ik op een andere plek al meer geschreven.

Met stoorkleppen aan de bovenzijde heb ik wel ervaring. Met de Multiplex Bingo bijvoorbeeld. Dit model ging alleen maar harder vliegen met de stoorkleppen omhoog. Ik moest ook "up" meemixen. Met flaps omlaag moet je "down" meemixen. Ik wil tijdens de landing geen snel model, maar juist een langzaam model waarvan ik de vliegsnelheid kan regelen. Ik overweeg een volgend ontwerp te voorzien van stoorkleppen aan de onderzijde die, weliswaar 5 cm vanaf de achterlijst, moeten lijken op flaps.

De bedachte radius in de bowdenkabel is te krap. Gelukkig is er ruimte om een grotere radius aan te brengen ten behoeve van een soepele verbinding tussen stoorklep en centrale servo. De torsieveertje zullen ook de gitaarsnaren terug moeten trekken en niet alleen de stoorklep sluiten.

Ik overweeg nog wel om magneetjes toe te passen om de stoorklep ook echt dicht te houden. Ik hoop het niet nodig te hebben. Ik heb wel eens vernomen dat door de onderdruk aan de bovenzijde van de vleugel de stoorkleppen opengetrokken worden. Dat kun je op verschillende manieren voorkomen.

Ik ben lang bezig geweest om de juiste torsieveer te bepalen. Ik heb verschillende varianten geprobeerd. 0,5 mm verenstaal lijkt de beste keus. Ik heb gekozen voor twee stuks om het stoorklepje overal goed dicht te kunnen krijgen. In gesloten stand staan de veertjes onder een kleine spanning. Deze spanning wordt groter naarmate het klepje verder opengetrokken wordt. Belangrijk is dat de centrale servo bij dichte stoorkleppen niet belast wordt. Daar krijg ik anders kromme tenen van.

Ik had als centrale servo hetzelfde type als voor het hoogteroer en richtingroer bedacht. De Graupner DES261. Aangeschaft in 2017 toen ik met dit project begon. Die keus zou ik nu niet meer maken. Ten eerste omdat één van de drie DES261 servo's nieuw geleverd al stuk was. Daar moest een paar jaar later, toen ik het project weer oppakte en dat ontdekte, een nieuwe voor komen. Garantie was vervallen uiteraard. Maar ten tweede blijken deze servo's helemaal niet krachtig genoeg.

Er ontstond een dillema tussen de spanning van de twee torsieveertjes en een slappe centrale servo. Dat de stoorkleppen goed sluiten is een voorwaarde. Om die reden heb ik gekozen voor een andere centrale servo. Een sterkere en tevens zwaardere. Dit haalt het hele idee van een lichte constructie met één servo onderuit. Als het gewicht toch niets uitmaakt is het veel handiger om twee lichtere servo's voor de twee stoorkleppen te nemen. Aldoende leert men.

Dan de verbinding tussen stoorklep en servo. Ik heb ooit gelezen over gitaarsnaar in HLG, DLG, SAL en F3K modellen. Ik ben dus op zoek gegaan naar gitaarsnaar. Dan kom je uit in een muziekwinkel. Advies voor deze toepassing hoef je daar natuurlijk niet te verwachten. Omdat ik wel vragen kreeg over het type gitaar kwam ik er niet onderuit om aan te geven dat ik gitaarsnaar nodig heb voor een modelvliegtuig. Tot mijn verbazing heb ik nu voor het eerst in mijn leven meegemaakt dat een dame, nog charmant ook, interesse toonde in mijn hobby. Het was cool en chill. En elke zin werd afgerond met "check".

Terug naar huis voelde ik me een echte wereldburger. Met gitaarsnaar op zak. Ik had geen idee wat ik aangeschaft had. Er was veel keus, maar allemaal dichte verpakkingen. Eenmaal uitgepakt blijkt het perfect te zijn. In de verpakking volgens mij 6 snaren van verschillende dikte. De dunste twee heb ik gebruikt. Een met een diameter van 0,22 mm en de andere 0,27 mm. Het verschil merk je niet.

Het handige is dat aan één uiteinde een busje / kraaltje zit. Dat laat ik vooral zitten. Op zich heb ik nu 2 trekkabels voor 8 Euro. Dat is best heel duur. Maar ik ben daarmee wel een ervaring rijker.

De nieuwe servo is besteld. Uiteraard een KST. Voor mij alleen nog Jeti en KST als het om apparatuur gaat. Een KST MS320 is dit geworden, omdat EMC Vega deze in het assortiment heeft en ik daar toch nog startlijnen wilde bestellen. Deze KST is een 12 mm servo, en 12 mm servo's van KST zijn minder sterk dan de 10 mm servo's. De 10 mm servo's zijn eigenlijk vleugelservo's en daardoor breed en hoog. Dat past niet in de SaBuRES vleugel als centrale staande servo. Vermoedelijk is de KST MS320 servo ca. 2,5 keer sterker dan de Graupner DES261.

Ik ga het meemaken. Lukt het deze servo niet om beide stoorkleppen open te trekken, kan ik alsnog twee separate servo's overwegen. Niet de bedoeling, maar daar loop je dus tegenaan als je zelf ontwerpt.

01-04-2023 Een paar weken niets gedaan i.v.m. een stervenskoud bouwhok. Scandinavische Netflix-series kijken onder een warm dekentje op de bank was aantrekkelijker. Het blijft lang koud dit jaar. Kon ik mooi nadenken over de aansturing van de stoorkleppen, want ik was daar nog niet uit.

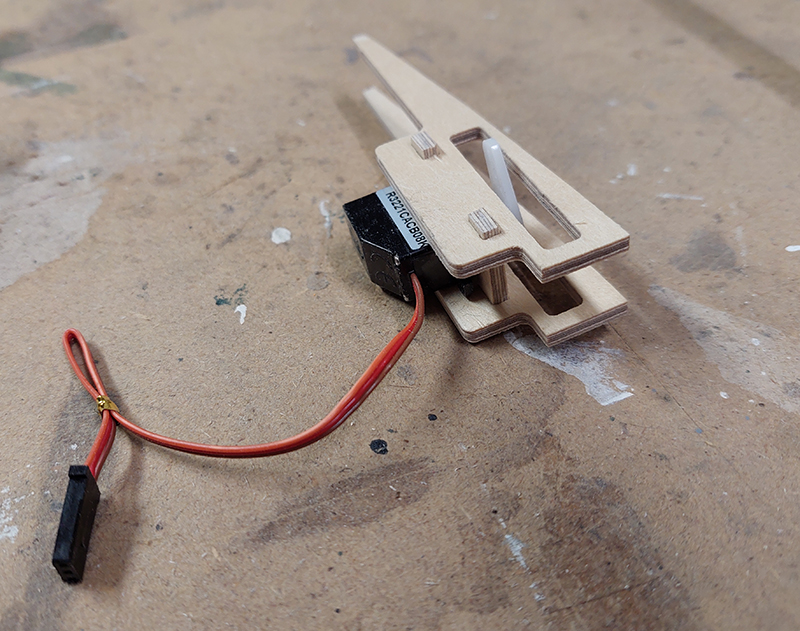

Hoe langer de servohevel hoe minder krachtig een servo is. Aangezien ik voor deze stoorkleppen nog best wat servoweg nodig heb in combinatie met het overwinnen van de veerkracht van 4 redelijk strakke torsieveertjes is dit een uitdaging. Na het passen en proberen van verschillende hevels kwam ik op het idee om een soort sailwinch te maken.

Een sailwinch wordt normaal gesproken gebruikt in modelzeilboten om de groot- en fokkeschoot te bedienen. 10 cm vieren of inhalen kan maar zo en dat doet men dus met een klein haspeltje op een servo die meerdere omwentelingen kan maken. Nu heb ik geen 10 cm voor mijn toepassing nodig, maar door een klein haspeltje te maken hou ik de arm klein en daarmee de kracht groot (kracht x arm = moment). Een ander voordeel is dat het hoekverschil (aansluiting niet recht tegenover elkaar) met een haspeltje, in tegenstelling tot een heveltje, geen rol speelt. In de volgende afbeelding duidelijk gemaakt met rode hoeken. Ik kwam op het idee omdat deze KST servo een enorme servoweg kan maken. Dat zal ca. 150 graden zijn. De aansluitingen liggen dus niet recht tegenover elkaar. Zou je hier wel een rechte servohevel gebruiken krijg je de situatie dat de twee stoorkleppen ongelijkmatig open gaan. Dat merk je misschien niet, maar zou me ontzettend storen. Wat op zich geen kwaad zou kunnen bij een stoorklep.

Een 3D-printer had me hier mooi van dienst kunnen zijn. Van vliegtuigtriplex kan ook een haspeltje gemaakt worden. In de afbeelding hieronder nog niet verlijmd.

En in de volgende afbeelding wel verlijmd. Dit is echt veel te veel werk geweest. Mijn advies:

Doe mij niet na!

Leuk om een keer geprobeerd te hebben, maar er is geen winst. Alleen maar nadeel. Maar het werkt wel!

De servo trekt dit moeiteloos. Ik ga nog wel magneetjes toepassen om het opentrekken van de stoorkleppen door onderdruk tijdens het vliegen te voorkomen. Bovendien kan ik op die manier de juiste hoogte-afstelling van de klepjes instellen. Ik ga de kleine rond 5 mm magneetjes namelijk uitlijnen op de kop van een M3 boutje. Door het boutje te verdaaien kan ik de klep mooi regelen. Ik verwacht dat ik wel een afstandshoudertje moet toepassen tussen de magneetjes, want die zijn erg sterk heb ik al gemerkt.

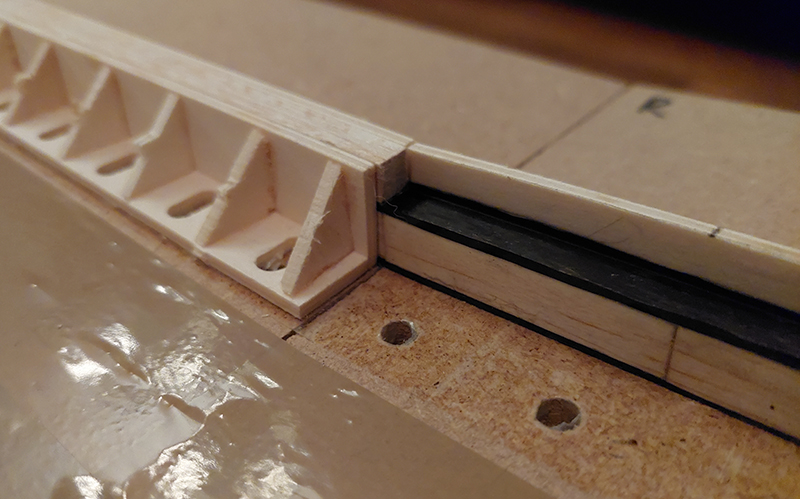

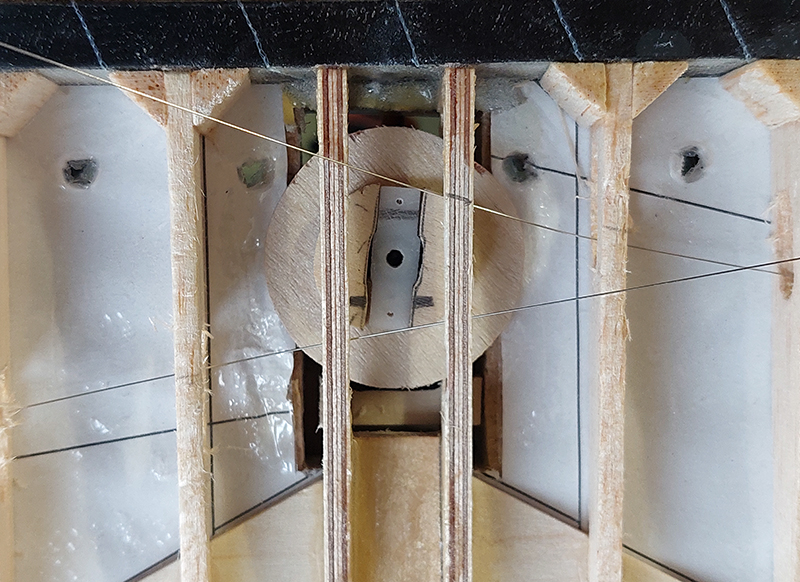

01-04-2023 Het kielvlak kan na het bespannen gelijmd worden op / aan / door de ronde koolstof buis. Ik heb er voor gekozen om een door-en-door constructie te maken. Daarvoor dienen 2 sleuven in de staartboom gefreesd te worden. Het is wel mooi als deze sleuven boven en onder mooi uitlijnen.

Ik heb een malletje gemaakt om de romp te richten. Daarvoor gebruik ik één van de twee koolpennetjes. Die pennetjes dienen er voor om de vleugel stabiel op de kleine pylon te houden. Tenminste dat was de oorspronkelijke gedachte. Lijkt achteraf niet echt nodig omdat de centrale servo in de vleugel ook door de pylon moet waardoor er geen sprake kan zijn van een smal pylonnetje. Ik zou in plaats van deze 2 pennetjes de volgende keer 2 boutjes nemen. Zo begint mijn lijstje met wijzigingen voor SaBuRES versie 2 al aardig lang te worden.

Toen heb ik een freesmalletje gemaakt om nauwkeurig de sleufjes te kunnen Dremelen.

Dat was ook nieuw voor mij, maar dat werkt uitstekend. Wel een lijmklem gebruiken om verschuiven te voorkomen.

Dan kan straks, eenmaal bespannen, het kielvlak door de staartboom gestoken worden met wat epoxy. Aan beide zijden van het kielvlak 0,6 mm triplex. Daartussen onder de staartboom een klein triplex blokje van 4 mm dik. Hierin tap ik 2x M3 schroefdraad in. Ook dat zal wel weer niet meevallen. Vermoedelijk moet het blokje iets verbreed worden. Dat moet het sowieso voor meer stabiliteit voor het stabilo, maar dat wilde ik met balsa doen.

Dit blokje zit alleen onder de buis. In de buis zit geen materiaal tussen de twee triplex plaatjes. Hierdoor loopt de stuurstang voor het hoogteroer. De hoogte van het blokje was ook nog even een puzzel, want ik wil met de roerhevel en kwiklink in het midden van de buis uitkomen. In neutraalstand liefst iets hoger, omdat bij sturen de hevel kantelt en de kwiklink omlaag beweegt. Ik heb gekeken welke hoogteroeruitslag ik denk nodig te hebben en welke hevellengte daarbij nodig is. Dat, in combinatie met de servoweg, bepaald de hoogte van het blokje.

Beetje tegenslag en gedoe. Vrij normaal met een eigen ontwerp vol met nieuwigheidjes en probeersels. Dan is het goed om even een motiverend momentje te hebben. Met een tussendoorplaatje als dit.

Om vervolgens vast te stellen dat de vleugel net te zwaar geworden is. Naar mijn zin dan. Te sterk denk ik. Niet eens zo zeer te sterk in het midden van de vleugel, maar wel de 2e helft van de vleugels. De romp is trouwens ook best stevig. Beiden ca. 10% zwaarder dan gehoopt. Geen ramp. Het was leuk geweest om rond de 400 gram vliegklaargewicht uit te komen. Dat wordt nu waarschijnlijk 450 gram. De vleugel weegt in dit stadium 220 gram en de romp met staart 175 gram. Daar komt nog een en ander bij. Folie en stuurstangen. Er gaat ook nog wel wat afgeschuurd worden. Ik vermaak me wel.

5-04-2023 Stoorkleppen voorzien van magneetjes. Rond 5 x 2 mm. uitstekend geschikt voor deze toepassing. De boutjes M3 kunnen versteld worden waardoor de hoogte van de klepjes exact in te stellen is. Het "kleven" is niet te strak en niet te los. Ik hoef geen materiaal tussen de magneetjes en de boutkopjes te plaatsen om "het kleven" te verminderen. De servo heeft in het begin weinig te doen met de veerkracht van de toriesveertjes. Dan zijn de magneetjes eenvoudig los te trekken van de boutkopjes. Daarna krijgt de centrale servo het zwaarder door de torsieveertjes. Maar de KST MS320 trekt het prima.

Ik kan pas verder met de romp als kielvlak en richtingroer zijn gelijmd. Ik wil geen toegangsluikje naar de servo's maken. Er komt alleen een klein luikje voor de hoogtelogger en laadkabel. Dus eerst alles aansluiten en dan de romp dichtmaken.

10-04-2023 Netjes haaks het kielvlak op de romp gelijmd. Met een waterijs-stokje kun je een mooie radius in de met microballoons verdikte epoxy aanbrengen.

Ik zag er lang tegenop, maar nu is het tijd om de voorlijst van de vleugel te schuren. Daarvoor heb ik een paar malletjes gemaakt om mijn schuurwerk te controleren.

Het is even een paar uurtjes onhandig schuren, maar over het resultaat ben ik erg tevreden.

De tipjes hebben de juiste vorm gekregen. Dit gaat sneller dan je denkt. Hier rechts.

En hier links.

Als de vleugel helemaal netjes geschuurd is kunnen de 2 messing busjes in de vleugel ingelijmd worden. Deze 2 busjes vallen over de pennetjes in de romppylon. Daarna kan de vleugel bespannen worden.

Het stabilo kan geschuurd worden en daarna ook bespannen worden. Nu komt het eind in zicht. Het mooie weer komt ook in zicht.

16-04-2023 Balsa aan beide kanten van het triplex blokje. Deze kan ik dan mooi een beetje rond schuren.

Ik heb besloten om 2x M3 draadeindjes te lijmen in het triplex blokje. Het stabilo schuif ik er op en dan draai ik 2x M3 (borg)moertjes aan. Het is niet mijn plan om het stabilo er telkens af te halen voor vervoer. Ik wil wel de mogelijkheid hebben om er een ander stabilo op te kunnen zetten als deze me niet bevalt of schade oploopt.

Als je wat zekerder van je zaak bent kun je er voor kiezen om het stabilo net als het kielvlak te lijmen. dat is waarschijnlijk lichter.

Nog even een laatste foto voordat ik de romp helemaal dichtmaak. Vóór de 800 mAh Eneloop-accu heb ik nog een ruimte / kamer om ballast voor het zwaartepunt toe te voegen. Ik verwacht dat ballast niet nodig is. Als dat ook echt zo is kort ik de romp in en lijm ik het neusblok op die plek.

Wat opvallend goed ging was het geleiden van de stuurstangen langs een schotje en het starthaakblokje. Daarna moesten beide stuurstangen samenkomen in de smalle staartboombuis. Het triplex starthaakblokje zit eigenlijk ontzettend in de weg. Ik had dit blokje lager kunnen positioneren zodat de stuurstangen bovenlangs zouden gaan, maar dan krijg je geen mooie rompvorm (zij-aanzicht). Het blokje moet toch wel 8 - 10 mm hoog zijn om de starthaak goed vast te kunnen draaien. Dit ging net goed.

Ook een mooie les voor de volgende keer is de positie van een servo ten opzichte van een schotje. De stuurstang van het hoogteroer kon ik bij de (achterste) servo niet voorzien van een kwiklink met M2 schroefdraadbus. Deze kwiklink zou aanlopen tegen het schotje. Daarom heb ik een Z in 0,8 mm rondstaal gebogen. Ik ben hier nooit een fan van geweest, maar in deze romp gaat het niet anders. Aan de hoogteroerkant heb ik wel een kwiklink met M2 draadbus toe kunnen passen voor fijnafstelling. Ook dit ging niet makkelijk, want deze kwiklink moet tussen het kielvlak-triplex door. Daar is 4 mm ruimte voor wat net genoeg blijkt te zijn.

De lijst met aanpassingen voor versie 2 wordt al langer.

22-04-2023 Tijd om de romp helemaal dicht te maken. Voor de onderkant eerst een laagje 0,8 mm vliegtuigtriplex. Dat heb ik bij de resterende 2 lagen van de achthoek die grenzen aan de onderkant niet gedaan. Achteraf heb ik daar spijt van, want door het rondschuren van de romp is op 1 plek het balsa wel erg dun geworden. Dat is in het gebied (starthaak) waar toch een glasweefsellaagje gepland is, dus geen ramp.

Eenmaal rondom dicht heb ik ook de romppylon met balsa dichtgemaakt. Hier de voorkant.

En hier de achterkant.

Dat wordt een mooi schuurklusje. Beeldhouwkunst.

Hier moet ik iets van kunnen maken.

Tussendoor de staart afgemaakt. Interessant is het gewicht van deze staart. Je kunt tijdens het ontwerpen van een model lang rekenen aan de balans. Het gewicht voor en achter het zwaartepunt. De staartboom is langer dan de neus. De staart weegt minder dan de apparatuur in de neus. Als je goed ontwerpt is het model in balans. Je moet daarbij ook niet de vleugel vergeten mee te nemen in de berekening, want ook de vleugel heeft een deel voor en een deel achter het zwaartepunt. Ik heb besloten niet te rekenen, maar om gewoon te bouwen en te kijken waar ik uitkom. Meestal kom je namelijk best goed uit. Dat is in dit geval ook zo.

I.p.v. lood in de neus komt er een vurenhouten neusblokje. Daarmee is het zwaartepunt al goed, denk ik. Ik heb geen idee waar het zwaartepunt ligt, maar in de buurt van de hoofdligger zal het wel ongeveer uitkomen. Het vuren neusblokje weegt niet veel. Dat zegt wat over het gewicht wat toegevoegt moet worden. Bijna niets dus. Bovendien stond een vurenhouten neusblokje toch al in de planning i.v.m. de te verwachten priklandingen.

Ik heb de gewichten van stabilo en kielvlak / richtingroer genoteerd. Ik zal dat tijdens mijn review van het model na de eerste vluchtjes meenemen. Ik vermoed namelijk dat ik de startboom nog best een centimeter of 3 langer zou willen. Dan zal er in de neus iets moeten wijzigen om geen lood bij te hoeven voegen. Of misschien kan het stabilo kleiner en daardoor lichter.

23-04-2023 Onderweg met schuren.

Het is niet heel veel, maar het is leuk om gewicht weg te schuren.

Ik heb inmiddels een krat vol schuurpapier en hulpmiddeltjes. Goed gereedschap is het halve werk. Het meeste werk ik met korrel 80. Dat schiet lekker op. Daarna korrel 120, 180 en 320. Ik schaf van die schuurmachine rollen aan. Dan kun je weer jaren vooruit.

Nu de romp mooi rond zoals ook tijdens het ontwerp bedacht was. Ik vind een ronde romp zelf ook mooier dan een vierkante doosromp. Het is wel veel meer werk.

Bovenop de romppylon 1,2 mm vliegtuigtriplex waar ik misschien nog wat gewicht uit weg ga Dremelen. Tevens een malletje gemaakt om de opening naar de laadkabel te kunnen opendremelen. Deze laadkabel zit in een ruimte waar ook nog net een hoogtelogger in past. Ik zal er een mooi triplex luikje voor maken.

Het 1,2 mm triplex van de pylon is breder dan de romp geworden. Ik heb daarvoor gekozen ten behoeve van extra stabiliteit van de romp. Op de foto hierboven kun je zien dat tussen de 2 zwarte koolstof pennetjes er slechts 3 mm balsa met 0,6 mm vliegtuigtriplex aanwezig is als romp-zijkant. Dat houdt in dat de romp gevoelig is voor hardere landingen. Stel je voor dat een tip het gras als eerste raakt. Dan ontstaat er een moment waardoor de romp zwaar en slecht belast wordt. Om die reden heb ik de pylon breder gemaakt dan vooraf bedacht. Hierdoor wel betrouwbaar.

28-04-2023 De romp is voorzien van een vuren neusblokje. Verder is alles volledig geschuurd. Te zien is een verhoging van balsa op de romppylon. Dat bleek noodzakelijk omdat de nieuwe KST MS320 servo voor de stoorkleppen enkele millimeters hoger is dan de Graupner DES-263 waar rekening mee gehouden was tijdens het ontwerp. Aerodynamisch niet handig, maar niks aan te doen.

Van 2 kanten kreeg ik een opmerking / vraag over de lengte van de staartboom. In eerdere foto's was er sprake van vertekend beeld denk ik. Hierbij een foto waarop te zien is dat de staartboomlengte toch echt wel langer is dan gemiddeld. Zeker de afstand tussen vleugel en stabilo.

Laatste loodjes. Vleugel bespannen, romp lakken, starthaak monteren en nog even puzzelen met de stekker voor de centrale stoorklepservo. Er is erg weinig ruimte beschikbaar voor de stekker en bijbehorende bedrading. Zelfs de kleinste stekker is onhandig. Ik heb 3 typen stekkers geprobeerd, maar ik kwam er niet uit. Daarom heb ik besloten om de bekende standaard groene Multiplex stekker te gebruiken die ik zowel in de romp (mannetje) als in de vleugel (vrouwtje) lijm. Zware en overbodige stekker natuurlijk, maar wel degelijk en wel goed te lijmen.

De verbinding wordt dan gemaakt bij het opdrukken van de vleugel op de romp. Van lijmen van deze stekkerhelften aan beide zijden ben ik nooit fan geweest. Als één van de twee kanten loskomt tijdens het aandrukken zie je dat niet. Niet werkende roertjes zou tijdens de check voorafgaand aan de start zichtbaar moeten zijn, maar het zou ook nog kunnen dat de stekker nog net verbinding maakt en tijdens het vliegen loskomt.

In geval van de SaBuRES-V1 kan lijmen aan beide zijden niet anders. Daar had ik tijdens het ontwerp en ook tijdens de bouw beter over na moeten denken. Maar goed, bij een verbroken verbinding doen hooguit de stoorkleppen het niet. Dat is wat anders dan een complete vleugelhelft met een flap en aileron waar deze stekkers meestal voor worden gebruikt.

De SaBuRES-V1 gaat zwaarder worden dan gehoopt. Ik denk dat ik met dit model omstandigheden met wat meer wind prima aankan. Johan Cruijff zou gezegd hebben: Mooi dat ie wat zwwarder is, want dan hoef je minder ballast toe te voegen. Tegenwoordig kun je F3J en F5J wedstrijdmodellen bestellen in de uitvoeringen light, normal en windy. De SaBuRES V1 F3L zou onder windy vallen. Ik weet precies waarom dit model wat zwaarder geworden is. Het is namelijk te sterk geworden. Te sterk is te zwaar. Mooie informatie voor versie 2. Ik verwacht af te koersen op 10% te zwaar. Dus dat is nog te overzien.

05-06-2023 Vijf weken verder alweer. Nog altijd niet gevlogen, maar wel klaar. Hier alvast wat foto's.

23 juli 2023 En we zijn weer weken verder. Nog steeds niet gevlogen vanwege andere prioriteiten, maar vooral vanwege een probleem met de stoorklepservo. De groene Multiplex stekkers zijn degelijk, maar in de SaBuRES slecht te lijmen omdat ik ze niet rondom kan voorzien van epoxy. Om die reden kwam tot twee keer toe een van de twee stekkers los. Dat heb ik geprobeerd opnieuw te lijmen. De eerste keer met secondelijm en de tweede keer met ingedikte epoxy. Beiden gingen helemaal verkeerd.

De secondelijm liep in de kleine ruimtes waar de goudcontactjes (female) ook zitten. Deze contactjes zijn eigenlijk kleine veertjes die de pennetjes van de male-zijde klemmen. Het is handig om die niet te lijmen. Omdat de secondelijm daar ook in gelopen is is dat wel gebeurd. Maar dat had geen effect op de verbinding. Die was nog goed en omdat het slechts de aansturing van stoorkleppen betreft durf ik dat wel aan.

Toen kwam de groene stekker van de vleugel los. Die heb ik gelijmd met epoxy. Een dag later heb ik de boel aangesloten voor een test. Geen bewegende servo te zien. De moed zonk in mijn schoenen waardoor ik het project enkele weken met de rug aangekeken heb.

Op 23 juli heb ik de stoute schoenen aangetrokken en met de Dremel beide groene stekkers weggefreesd. Ik had al een nieuw plan met een ander type stekker in mijn hoofd. Toen ik lekker aan het frezen was in de groene stekker van de vleugel kwam ik tot de ontdekking dat niet een slecht contact de reden van de weigerende servo was geweest, maar het goed en degelijk vastlijmen van de schijf / spoel / servokop wel.

Die kon ik relatief eenvoudig losfrezen zonder de rest te beschadigen. Ik voelde me net een tandarts. Zo zag ik er trouwens ook uit.

Zo'n ding op je hoofd is geen aanrader voor een eerste date, maar als je de 45 gepasseerd bent wel verdomd handig. In je hobbyhok dan.

Bij Conrad heb ik kleine connectoren besteld die ik in het verleden nog wel eens toepaste bij kleine handlaunchmodellen. Female artikelnummer 409070 en male artikelnummer 739452. Je kunt de strip eenvoudig afknippen met een klein zijkniptangetje op de plek waar je wil.

Met plus, min en puls heb je er drie nodig. Ik heb vier contactjes afgenipt en van één van de buitenste de pennetjes verwijderd. Van zowel de male als female. Het leek me een handig hulpmiddeltje om omdraaien te voorkomen.

De pennetjes zitten echter vrij los en het gebeurde me al dat door teveel warmte-inbreng met de soldeerbout een pennetje loskwam. Het helpt om dit snel te solderen als de male en female verbonden zijn.

Wat ook helpt is een goede punt op je soldeerbout. Wederom Conrad met artikelnummer 2524728. Deze Weller puntjes hebben een diameter van 6,4 mm. Dat is het ronde gedeelte dat in de bout schuift. Deze info is NERGENS te vinden, dus alstublieft. Er zitten bovendien 3 puntjes in één verpakking. Ook onduidelijk.

Als je dan toch lekker op de bestelknop aan het klikken bent is de volgende (rechter) schakelaar ook een overweging. De linker schakelaar is een hele gangbare die je in de meeste zenders aantreft. Per abuis heb ik de rechter schakelaar in de afbeelding besteld. Ik kreeg niet wat ik had verwacht, maar iets beters. Voor het gewicht hoef je het niet echt te doen. Het verschil is 2 gram. Het is vooral de afmeting die handig is bij kleine modellen. Artikelnummer bij Conrad (ik word niet gesponsord): 1589425.

Na de frees en soldeeractie zag het werk er zo uit. Met smeltlijm maak ik de soldeerverbinding tegenwoordig robuuster.

Dat had ook in één keer goed gekund, maar ik ben ook maar een mens. Nu staat niets meer in de weg om met de SaBuRES te gaan vliegen. Eén uitzondering: het weer is deze week erg slecht.

Vliegen met de SaBuRES versie 1

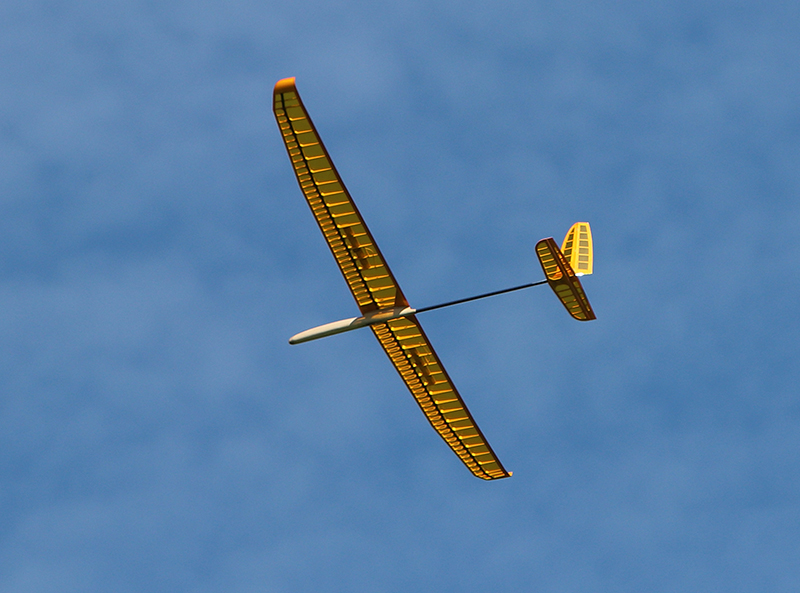

28 juli 2023 En de eerste handstartjes zijn vandaag gemaakt. Moest even tussen de buien door. Zo leek het, maar achteraf had ik best het startelastiek mee kunnen nemen. Het gras in het weiland achter ons huis is net gemaaid. Beetje turbulent achter de bomen, maar het waaide nauwelijks.

Eerste indruk? De roeruitslagen, instelhoekverschil en het zwaartepunt waren in één keer goed. Zo lijkt het. Ik heb tijdens het half uurtje gooien het zwaartepunt op verschillende posities geprobeerd, maar ik kwam uit op het begingewicht. Dat zit nu nog met een plakbandje om de romp, maar dat kan er dus in. Maar met een hoogtestart kun je alles beter bekijken en dan ga ik vanzelf weer tunen.

De stoorkleppen vind ik weinig effectief. De SaBuRES zakt uiteraard wel harder met opengetrokken klepjes, maar ik had harder verwacht en gehoopt. Ik weet al precies wat ik ga wijzigen in versie 2.

De SaBuRES was af en toe wat "wegvallerig" in bochten. Dat is natuurlijk een gevolg van overtrekken. En dat komt weer omdat ik langzamer zou willen vliegen dan het model dus aankan. Ik wijt dat aan een relatief hoge vleugelbelasting. Vlieggewicht is relatief hoog en het vleugel relatief klein wat oppervlak betreft. Ook een puntje voor versie 2.

Ik speel nog met het idee om het hoogteroer een iets bredere koorde te geven om wat meer effect te krijgen.

De SaBuRES heeft nu een lichte afwijking naar links. Ik zal eens controleren of de vleugel tijdens het bespannen iets verdraaid is.

Verder popelen model en eigenaar om met elastiek te starten. Filmpje van vandaag: KLIK De stuurfout op 2.12 minuten was jammer. Daar had misschien meer in gezeten.

In de tussentijd, terwijl het onophoudelijk regende, heb ik vleugelhoezen gemaakt. Daarvoor heb ik eerst een bezoek gebracht aan de plaatselijke kringloopwinkel. Het ooit rode dunne vloerkleed heeft een nieuwe bestemming gekregen. Kosten: 5,50 Euro. Moest me wel weer even verdiepen in de Singer naaimachine, maar dat was verder een fluitje van een cent. Ik twijfel nog of ik ook hoezen voor de staart zal maken.

De SaBuRES hangt klaar voor thuiswerklunchvluchtjes. Of gewoon in het weekend op het veld van de Deventer Luchtvaart Club. Lekker handzaam zo'n klein model, maar waarschijnlijk komt de RES snel bij de rest van de vloot op zolder te liggen. Beetje kwetsbaar zo.

2 augustus 2023 De vleugel was inderdaad niet recht. Dat heb ik gecorrigeerd. Het was beter geweest als ik dat eerder had vastgesteld. Gebeurde me hier ook al.

9 augustus 2023 Vandaag mee naar het veld, maar windkracht 3 - 4 vond ik niet leuk met een F3L model. De keus is vandaag op de Elektro Fosa gevallen. Maar hierbij toch een afbeelding van het vervoeren van een ééndelige vleugel van 2 meter. Ik had daar een vraag / opmerking over gekregen.

Bij gebrek aan zo'n spin heb ik sjorbandjes toegepast. Ik verwacht eigenlijk dat deze constructie in de meeste auto's wel past. Allemaal leuk en aardig, maar de SaBuRES versie 2 krijgt een tweedelige vleugel. Dat staat al vast en heeft niets met transport te maken.

14 augustus 2023

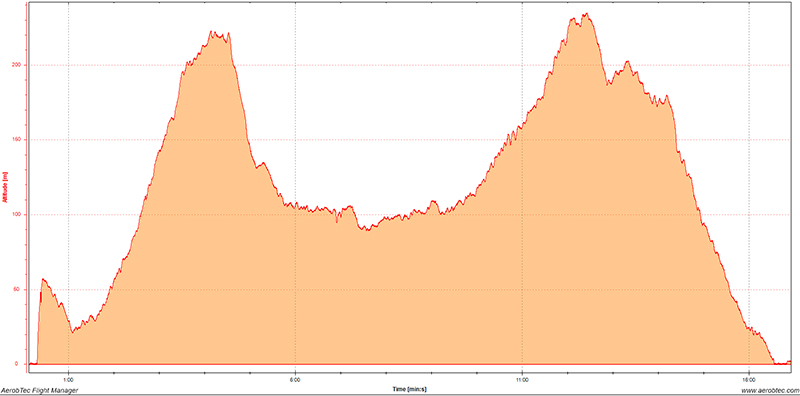

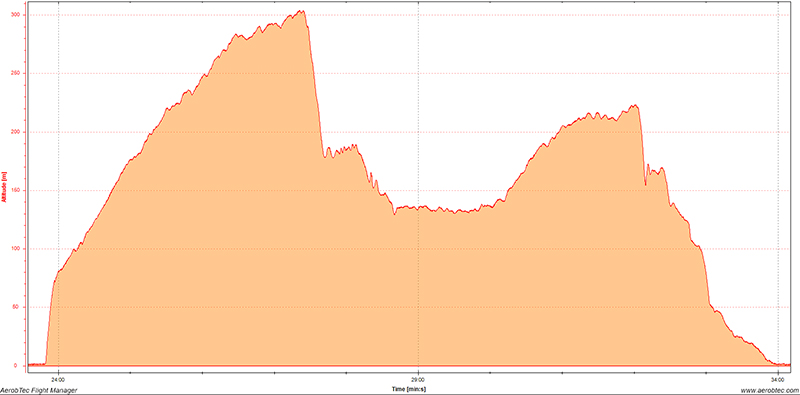

15 augustus 2023 Het eerste thermiekvluchtje is gemaakt. Tijdens de tweede vlucht na een start aan de RES hoogtestartlijn van 30 meter nylon en 15 meter elastiek vond ik thermiek (ca. 1,6 m/s stijgen).

Op de haspel van de hoogtestartset heb ik twee nylonlijnen gewikkeld. één is een echte F3L lijn van 0,7 mm dik en 100 meter lang. De ander sinds gisteravond geen 70 meter meer, maar een 30 meter lijn van 1,18 mm dik om tegemoet te komen aan mijn luiheid. En ook wel aan de afmetingen van de beschikbare velden hier. Dan kan ik zelfs in dwarsrichting starten

Vandaag heb ik dus de 30 meter lijn gebruikt. Dat ging goed. De SaBuRES kon ik eindelijk eens goed beoordelen. Nog meer trim omlaag. Drie plakbandjes om precies te zijn. De SaBuRES vliegt nu ook mooi rechtdoor, dus het terug torderen van de vleugel m.b.v. de folie is goed gelukt.

Het model houdt niet van langzaam vliegen. Dan valt het weg over één tip. Weinig aan het hoogteroer trekken tijdens het cirkelen dus. Daar moet ik een beetje aan wennen. Verder loopt het model nog best lekker tegen de wind in, maar dat mag met deze vleugelbelasting ook wel. Ik ben erg tevreden al heb ik een mooi lijstje met verbeterpunten voor versie 2.